|

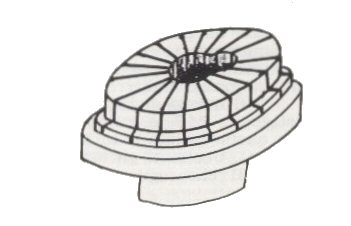

Dopo le operazioni

precedentemente descritte, la mascherina avrà assunto l'aspetto che appare

nella figura

che segue:

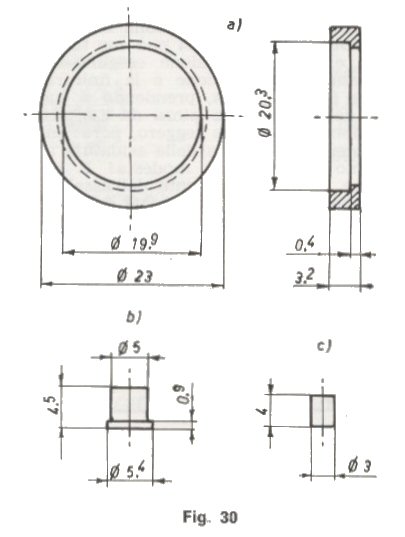

Composizione della ruota

I pezzi necessari, tutti in ottone, sono illustrati nella fig. 30, e sono:

a) anello esterno, che costituirà il cerchione;

b) mozzo;

c) corpo del bottone di manovella.

L'anello va disposto sulla mascherina col Ø 19,9 attorno alla zona con Ø 19,8; il mozzo va collocato nel foro centrale col

Ø 5,4 all'interno;

il corpo del bottone di manovella va

posto accanto al mozzo, eventualmente dopo un colpo di lima se risultasse

troppo forzato.

Le razze si ricavano da pezzetti di carta di Spagna spessore 0,15 tagliati a

misura, piegati in due e infilati nelle scanalature: la piegatura va disposta

verso l'interno e simulerà ottImamente, a ruota finita, la sagomatura

tondeggiante delle razze.

Curare che le estremità delle razze appoggino a fondo nei rispettivi

alloggiamenti, toccando da un lato

il mozzo e dall'altro il cerchione.

Ultimata la composizione, un po' di pasta per saldatura sulle parti da unire

e poi l'insieme, tenuto con pinza

o altro mezzo opportuno per il codolo Ø 10, sulla fiamma del gas. Quando la pasta comincerà a friggere, appoggiato

il filo di stagno sul mozzo, vedremo il metallo fuso correre a riempire gli

interstizi fra le parti da unire; poi lo appoggeremo in vari punti della

periferia per la saldatura delle razze al cerchione.

E' bene abbondare con lo stagno, che dovrà riempire gli spazi fra le parti

componenti e la mascherina.

Fare attenzione, però, al surriscaldamento, perché la fiamma del gas è energica.

Compiuta l'operazione e raffreddato il complesso, facendo leva con un

piccolo cacciavite fra il cerchione

e il bordo della mascherina, si libera

agevolmente la ruota, in quanto

com'è noto lo stagno non fa presa

sull'alluminio: e appunto per questo abbiamo usato un tal materiale perla mascherina.

Rimane da sistemare il contrappeso. Ma come a ciò si possa provvedere, preferisco lasciarlo all'iniziativa

di ciascuno.

Di norma, una delle ruote di ogni assale va isolata rispetto alla massa per

le note esigenze elettriche.

Il metodo d'isolamento più conveniente -a

parere di chi scrive -consiste nel realizzare l'isolamento al cerchione.

Per le ruote isolate, l'anello esterno, di cui al punto a), si farà con

diametro esterno congruamente minore

(circa 20,5 mm), in modo che, dopo

l'operazione di saldatura, si possa tornire con leggera conicità e

su di

esso investire, debitamente forzato, un altro anello con diametro esterno di

23 mm, previa interposizione

fra i due di una striscia di pellicola da film

fotografico o di altro materiale di caratteristiche equivalenti.

Non volendo

ricorrere a tale soluzione, bisogna provvedere all'isolamento, non solo al

mozzo, ma anche

al bottone di manovella: il che implica operazioni più

laboriose e di esito incerto, in quanto non è facile bloccare come si

conviene l'assale entro la bussolina di plastica che si deve introdurre nel

mozzo.

Operazioni di finitura

Le operazioni che ancora rimangono sono: la foratura centrale per l'assale,

la foratura e la filettatura del foro

per il perno di manovella, la sfacciatura della ruota sui due lati e, infine, la tornitura della fascia di

rotolamento con relativo bordino. Il tutto secondo il disegno di fig. 23,

con l'avvertenza che in esso mancano le quote del f

oro al mozzo e della

filettatura

al bottone di manovella. Per il primo si deve decidere in funzione del

diametro dell'assale, facendolo minore di un mezzo millimetro: se l'assale,

ad esempio, fosse come in fig. 19, il foro

dovrebbe avere diametro di 2 mm.

Per il foro filettato, va bene senz'altro l'M 1,4.

Si consiglia di iniziare il lavoro

prendendo la ruota grezza nell'autocentrante, facendola sporgere dalle

griffe di circa un mm e con la faccia Interna (si intende ad assale montato) rivolta verso la contropunta; procedere poi alla sfacciatura secondo il

disegno e alla foratura centrale.

Passare successivamente alla foratura e alla filettatura del bottone di

manovella, operazione per la quale

vale la pena di costruirsi, in un pezzetto

di lamiera, una mascherina con due fori, rispettivamente di diametro

2 e

1,1, a distanza reciproca di 4 mm: la foratura del bottone si opera dopo

aver fissato la mascherina

sulla ruota, con una spina a vite che attraversi

il foro centrale Ø 2 e il corrispondente foro della maschera,

in posizione

tale che il foro Ø 1,1 di quella si trovi affacciato al centro del bottone

di manovella.

In virtù di tale accorgimento, la distanza fra i due fori

(corrispondente al cosiddetto «raggio di manovella»)

sarà identica per tutte le ruote e ci eviterà -o, almeno ridurrà al

minimo -la sgradita sorpresa dello impuntamento delle bielle, un grave

fastidio rimediabile solo con gran pena all'atto del montaggio. Infatti in

questo caso non conta tanto la precIsione della quota, quanto che la quota

sia identica in tutte le ruote.

Nella filettatura si abbia molta cura

che il maschio entri correttamente nel foro, e non obliquamente, a scanso di

altri fastidi.

Le due ultime operazioni -tornitura del cerchione e spianatura delle faccia

esterna -richiedono anch'esse particolari accorgimenti, in mancanza dei

quali le ruote facilmente presentano il fenomeno dello «sfarfallamento», tanto antiestetico, quanto riprovevole dal punto di vista

meccanico, sì da costituire una profonda delusione per il fermodellista

esigente.

Lo scrivente, da parte sua, ha conseguito ottimi risultati con il

procedimento illustrato nel seguito.

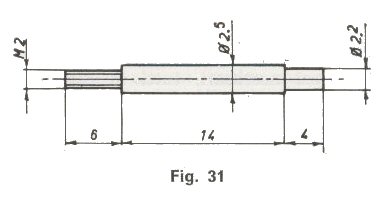

Facendo un passo indietro, anzichè forare a Ø 2 il mozzo di tutte le ruote,

si filettano a M 2 le ruote di un lato (tutte quelle isolate o tutte quelle

non isolate).

Costruiti gli assali come nella fig. 31 che segue:e avvitate a fondo sulla zona filettata le ruote di cui sopra, si può con

tutto agio e grande precisione eseguire la tornitura del cerchione e la

finitura della faccia esterna, prendendo il fusto dell'assale nella pinza da

2,5. Attenzione a lavorare leggero, però: la resistenza meccanica delle

saldature a stagno è veramente modesta! E lasciare la parte sporgente

dell'assale.

Prima di passare alle ruote del lato opposto, si ricordi che nelle

locomotive le ruote di un assale sono sfalsate di 90°, cioè di un quarto di

giro, l'una rispetto all'altra. Anche qui è

necessaria, non tanto l'esattezza dei90'°,

quanto l'esatta concordanza dello

sfasamento in tutte le ruote, pena...

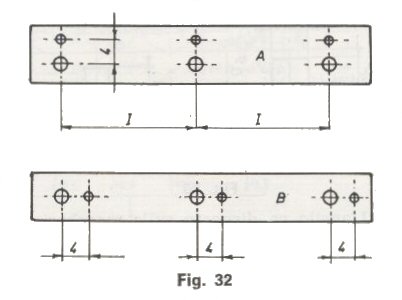

il solito impuntamento delle bielle. Vale perciò la pena, anche in questo

caso, di costruirsi un'apposita attrezzatura, consistente in due strisce di

lamiera predisposta come in fig. 32.

I fori grandi hanno diametro 2, quelli piccoli 1,4. Gli interassi I vanno

commisurati alla locomotiva per la quale

si sta lavorando: perchè siano

identici nelle due piastre, come occorre, basta forarle assieme. Per

ottenere identico interasse 4 per tutte le coppie di fori, conviene

riutilizzare la

piastrina precedentemente usata per la foratura dei bottoni di manovella

nelle ruote, ripassando poi i fori Ø

1,1 con la punta da 1,4.

Preparata questa attrezzatura e smontate le ruote filettate dagli assali, si

lavora l'estremità non filettata

di questi (quota Ø 2,2 nella fig. 31) con

leggerissima conicità, tanto che la ruota si possa imboccare

sufficientemente all'estremità.

Poi, riavvitate a fondo le ruote filettate

sugli assali (attenzione! ciascuna sul proprio), ad esse si applica la

mascherina A con i

fori Ø 2 a cavallo delle estremità

sporgenti degli assali, fissandola con viti M 1,4 che prendano nel foro

filettato del bottone di manovella attraverso i fori Ø 1,4.

Tutte le ruote assumono così il medesimo orientamento.

Imboccate dalla parte opposta le tre altre, con la mascherina B se ne

registra l'orientamento e poi si fissano

in modo analogo. In questa esatta

posizione queste ruote vanno poi forzate a fondo sull'assale fino alla

battuta.

Per rendere più agevole la parte finale del lavoro, che richiede il maggior

sforzo, si possono smontare le mascherine non appena si nota

che le ruote hanno assunto una posizione sicura. Poi. per condurre a termine

il

forzamento, si opera così: autocentrante sulla testa e mandrino PT sulla

contropunta dell'UNIMAT,

l'assale viene disposto fra i due con la ruota

filettata dalla parte dell'autocentrante e l'estremità sporgente dell'assale

fra le griffe, solo accostate e non serrate; portate le griffe del PT,

aperte quanto basta, a contatto

del mozzo dell'altra ruota e bloccata la

contropunta, se ne gira il volantino spingendo la ruota fino alla

battuta.

Smontata poi la ruota filettata, si completa la lavorazione dell'altra come

si è detto in precedenza a proposito della prima.

A questo punto c'era un (continua), ma non ho trovato

traccia di nuove puntate nei bollettini successivi: vogliamo continuare noi

? AL

|