|

Alcune raccomandazioni: nella

fresatura l'UNIMAT lavora in condizioni più difficili che non nella

tornitura,

andando soggetto a maggiori deformazioni e vibrazioni.

Bisognerà, dunque, adattarsi a passate molto leggere, in genere di pochi

decimi di mm per acciaio dolce

e maggiori in proporzione per materiali più teneri (anche qualche mm per

alluminio).

E' consigliabile bloccare, durante il lavoro, le viti relative ai movimenti

non necessari per l'operazione in corso: irrigidendosi la struttura,

l'utensile opera in condizioni migliori.

Quanto sopra esposto vale genericamente per le operazioni di fresatura. Nel

caso nostro -e cioè al fine della costruzione di ruote a razze- dovremo fare

della macchina un uso un po' particolare, per il quale,

come già detto, ci conviene procurarci un attrezzo che ci sarà prezioso

anche in altre occasioni:

un rudimentale divisore.

Divisore

Che cos'è un divisore? E' un congegno adatto a consentire di ripetere più

volte la stessa operazione sul medesimo pezzo, il quale, fra un'operazione e

la successiva, viene opportunamente ruotato per mezzo, appunto,

del divisore. Elementi tipici costruibili mediante il divisore sono i dadi

(quadrati ed esagonali) e le ruote dentate: ma è facile intuire in quanti

altri casi il diviso re possa essere utilizzato.

Anche qui vogliamo ricorrere, per quanto possibile, all'autocostruzione, e

non per... orgoglio professionale

o perchè nella gamma degli accessori UNIMAT non sia previsto questo attrezzo, quanto perchè il prodotto del nostro

lavoro, pur rudimentale, si dimostrerà più versatile di quello UNIMAT, e

comunque sufficiente ai nostri bisogni, benchè soggetto a svariate

limitazioni rispetto a quanto si può ottenere dai complicati e precisi

divisori usati nelle officine meccaniche.

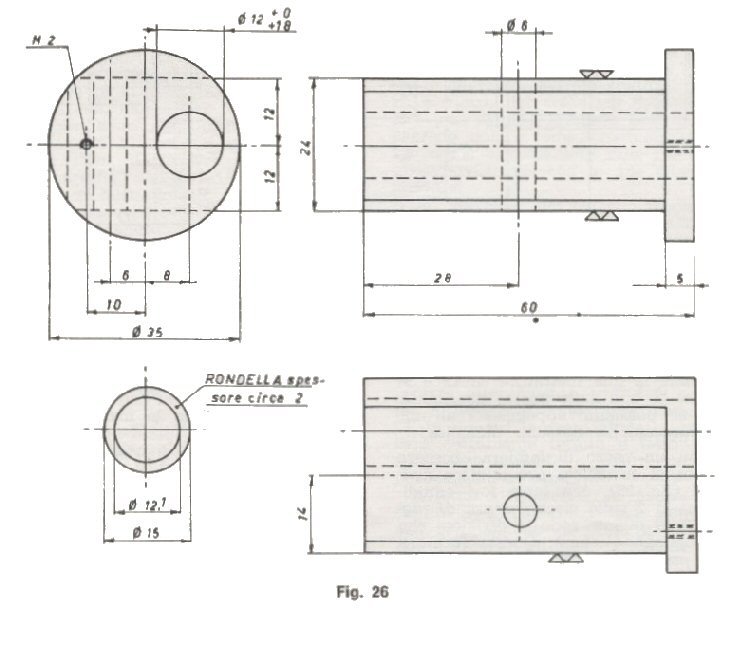

Il suo corpo, in acciaio dolce, è illustrato nella fig. 26.

La flangia spessore 5 potrebbe anche essere quadrata: nel disegno è rotonda

perché chi scrive ha trovato comodo partire da un tondo Ø 35, anziché da

un quadro 35 x 35, più difficilmente reperibile.

Per la lavorazione, conviene partire intestando al tornio il pezzo a

lunghezza 60; poi, trasformato l'UNIMAT in fresatrice, spianarlo sulle tre

facce segnate con i triangolini, e successivamente eseguire il foro passante

Ø 6 e il foro filettato M 2, di profondità 5 + 6 mm.

Quanto al foro Ø 12, che deve risultare molto preciso,. non siamo in grado, ahimé, di

ottenerIo con i nostri mezzi.

Ci conviene, segnatane la posizione,

eseguirlo a Ø 6 e farcelo completare da qualche amico meccanico,

il quale,

trattandosi di operazione di pochi minuti, probabilmente non arriccerà il

naso e ce lo finirà come si deve passandoci l'alesatore.

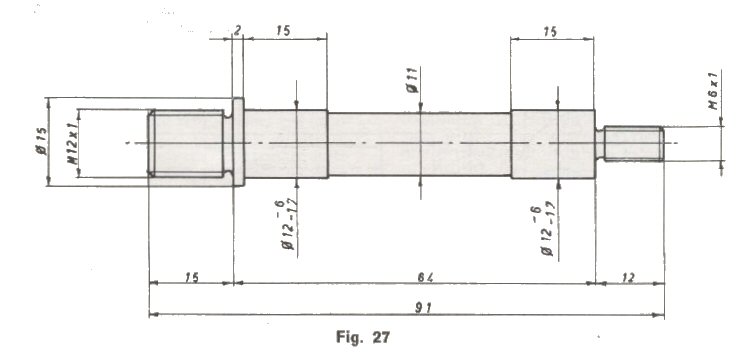

Il foro Ø 12 è la sede dell'alberino, illustrato nella seguente fig. 27:

Qui si tratta di normale lavoro di torni tura (attenzione alle tolleranze

sul Ø 12!), che ormai dovrebbe apparirci

di ordinaria amministrazione,

eccettuate le due filettature M 12 e M 6, che escono dalle nostre

possibilità.

Ma se possiamo appoggiarci all'amico meccanico... nessuna

difficoltà!

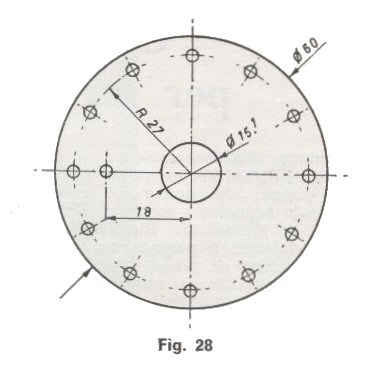

Con un pezzo di lamiera spessore 1 mm, si costruisca ora il disco divisore

(fig. 28), con tanti fori equidistanti Ø 2 sulla circonferenza di raggio R

27 quante sono le divisioni che si vogliono ottenere.

Questa foratura va

eseguita molto accuratamente, perché dalla sua precisione dipende

la bontà del risultato ottenibile.

Il nostro divisore -è uno dei suoi difetti -richiede un disco diverso per

ogni tipo di divisione: con l' avvertenza, tuttavia, che un determinato

disco consente anche i numeri di suddivisioni in sottomultiplo del numero

dei suoi fori. Ad esempio, col disco da 20 fori si possono ottenere non solo

20 divisioni, ma anche 10 -5 -4 -2,

perché 20 è divisibile per 2 -4 -5 -10;

col disco da 12 fori, 12 -6 -4 -3 -2 divisioni, e così via.

Converrà,

quindi, prepararsi una dotazione basilare, comprendente i dischi con i

numeri di fori che presentino le massime divisibilità.

Il foro a 18 mm dall'asse (fig. 28) servirà per fissare il disco, mediante

una vite M 2, alla flangia del blocco.

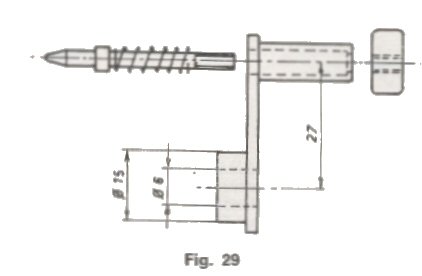

Da ultimo, occorrerà una manovella con piolo a molla,

i cui componenti sono

illustrati nella fig. 29:

Ci si è qui limitati a indicare le quote essenziali, sembrando inopportuna

la specifica dei particolari, che ognuno realizzerà come meglio crede in

rapporto alla funzione delle varie parti, come apparirà nel seguito.

Montaggio: introdotto l'alberino nel foro (Ø 12 del blocco, proprio

nella posizione reciproca delle figg. 26 e 27,

e sIstemata la rondella (fig. 26) sulla parte dell'alberino sporgente dal

blocco, si collochi il disco divisore sulla rondella e lo si fissi alla

flangia del blocco con una vite M 2; poi con un dado M 6 si blocchi la

manovella sul fusto M 6 dell'alberino.

Verificare ora, a dado ben chiuso, che l'alberino giri liberamente, ma senza

gioco assiale. In caso contrario (alberino bloccato o gioco), nella prima

eventualità si tolga qualcosa alla rondella fino a situazione soddisfacente,

oppure (nella seconda ipotesi)... rifarla con gli opportuni accorgimenti.

Ora, se tutto quadra, la punta conica del piolo della manovella dovrà

potersi introdurre nei fori del disco divisore,

e in ogni posizione dovrà mantenervi bloccato il sistema.

Per l'uso, il divisore va collocato sul carrello dell 'UNIMAT come se fosse

un portautensili, ed ivi fissato

per mezzo della vite tolta a quest'ultimo.

In genere, l'asse dell'alberino dev'essere parallelo alle guide del tornio:

a tal fine, è sufficiente che il bordo della flangia del blocco appoggi

correttamente contro la faccia verticale del carrello, quella dal lato della

contropunta, sicché l'estremità M 12 dell'alberino sporge verso la testa

motrice.

Costruzione della mascherina per le ruote

In una bacchetta di ottone (Ø 6 pratichiamo vicino ad un'estremità con

seghetto da traforo, un taglio

perpendicolare all'asse che interessi i tre quarti circa della sezione. In

questo taglio poniamo un frammento

di una di quelle lamette usate per incidere le fiale da iniezione, che

sporga di 4 -7- 5 mm. dal contorno della bacchetta.

Saldiamo a stagno, verificando che il frammento sia ben assicurato

all'ottone. Asportiamo poi con la mola

la parte eccedente del frammento, in modo da crearvi un dente di sega

sporgente dalla bacchetta con la sua punta di circa 3 mm. Questo nuovo tipo

di utensile andrà preso nel mandrino PT dell' UNIMAT montato

a fresatrice con asse verticale (v. fig. 25, Cap X).

Nel pezzo di alluminio precedentemente preparato (v. fig. 24), ricaviamo

-dalla parte del (Ø 18 x 2,5 -un foro assiale cieco (Ø 5,5 profondo circa

3,7 mm; poi, con eccentricità di 4 mm rispetto al precedente, un altro foro

(Ø 3, della medesima profondità. Raccordiamo fra loro i due fori, eliminando

gli spigoli ivi formati nell'operazione,

in modo da riprodurre, in negativo, la parte centrale della ruota. Ciò

fatto, prendiamo il fusto (Ø 10 del pezzo nell'autocentrante, che poi

avviteremo sull'estremità M 12 dell'alberino del divisore quest'ultimo

montato sul carrello dell'UNIMAT come è detto alla fine del precedente

capitolo; al quale divisore avremo in precedenza applicato un disco con 18

fori, dato che le ruote da costruire hanno 18 razze.

Centriamo ora accuratamente in altezza, rispetto al pezzo di alluminio,

l'utensile descritto e sistemato come

nel primo capoverso. Allontanato il carrello, mettiamo in moto il mandrino a

velocità piuttosto bassa e facciamo avanzare il pezzo finché la punta

rotante del dente di sega non giunga a sfiorarlo. Disimpegnato il pezzo

a mezzo del volantino del carrello (verso di noi), facciamo avanzare il

carrello con la vite longitudinale

di 2,8 mm e blocchiamolo sulle guide in questa posizione con la sua vite

posteriore.

Col volantino del carrello facciamo ora avanzare il pezzo verso l'utensile

rotante, che vi scaverà una scanalatura radiale fino al centro (in

corrispondenza del foro (Ø 6). Retrocesso il pezzo al punto di partenza,

disimpegnamo

il piolo del divisore e facciamolo avanzare di un foro sul disco, scavando

poi un'altra scanalatura radiale nel pezzo.

E così fino alla diciottesima scanalatura. Sarà bene osservare attentamente,

prima di partire, la posizione delle razze nella fig. 23, in quanto le

scanalature -come avrà certamente intuito il lettore serviranno appunto a

determinare la posizione delle razze.

Avremo così ottenuto la mascherina destinata a portare i vari elementi che

compongono la ruota e in grado di mantenerli nella posizione dovuta durante

l'assiemaggio del complesso.

|