|

Il procedimento per ricavare

la cerchiatura della caldaia, descritto nella parte finale della puntata

precedente,

dà ottimi risultati estetici ed è preferibile, a parere dello scrivente, al

riporto con saldatura di striscioline di carta di Spagna.

Per creare, infine, il focolare, si taglia la commessura prima realizzata

per il tratto conveniente, si sega trasversalmente il corpo cilindrico al

limite del taglio e si aprono i lembi per quanto occorre.

Il fondo del focolare (contro la caldaia) va chiuso con un pezzetto di

lamiera d'ottone, opportunamente sagomato e saldato alle parti adiacenti.

Ruote per locomotive

E' forse il campo nel quale è più difficile trovare in commercio quanto

faccia al caso. Raramente, infatti,

il modelli sta si applica a costruire modelli che hanno già avuto

realizzazione commerciale (relativamente

ai quali è possibile reperire ruote modellisticamente accettabili), perchè

ben altra soddisfazione egli trova

nella costruzione di modelli irrealizzati.

Che fare in questo caso? Il modellista raffinato è esigente anche dal lato

estetico; e chi si è cimentato

anche una sola volta con una locomotiva sa quanto poco basti nelle

caratteristiche delle ruote

per alterare in modo sensibile l'aspetto della macchina.

Ben poche volte l'adattamento delle ruote esistenti più vicine a quelle

necessarie porta a risultati soddisfacenti.

Pertanto anche qui ripetiamo: autocostruzione!

Niente paura! Non è, certamente, lavoro da principianti, ma neppure impresa

più ardua di tante che

si vedono superate positivamente anche da model listi di media forza.

Teniamo presente, al più e come al solito, la possibilità - o, meglio,

probabilità - che il primo esemplare possa anche essere un aborto. E,

soprattutto e come al solito, armiamoci di pazienza.

Non pretendo, ovviamente, che il metodo da me escogitato, che viene esposto

nel seguito, sia l'unico,

nè il migliore: mi pare tuttavia meritevole di essere conosciuto perché di

buon risultato e abbastanza sbrigativo (una ruota si costruisce, fattaci la

mano, in circa tre ore).

Al lavoro, dunque! Per appoggiare le idee, scegliamo un ben determinato tipo

di ruota fuori commercio, e precisamente quello della locomotiva FS gr. 640:

il quale. per la verità. differisce dalle ruote della FS gr. 685

(il cui modello è reperibile in commercio) solo per le caratteristiche dei

contrappesi, ma quanto basta

al modellista raffinato per scartarne l'uso nella 640.

Infatti in quest'ultima i contrappesi sono assai più leggeri che nella

685. in quanto destinati nella prima a bilanciare le sole bielle di

accoppiamento, avendo la 640 i cilindri interni e interne, di conseguenza,

anche

le bielle motrici.

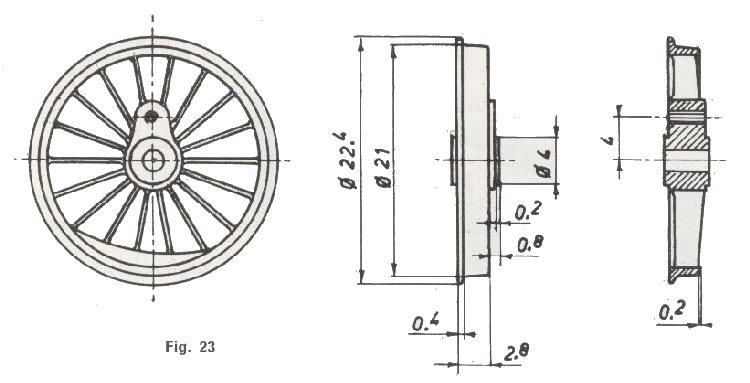

Come primo ed indispensabile passo, studieremo accuratamente il disegno di

fig. 23.

Per queste ruote le quote vanno calcolate con grande precisione, specie per

lo spessore delle razze.

Qui un decimo di mm. in più può appesantirne tanto l'aspetto, da togliere

all'intera locomotiva

quella sua peculiare snellezza che le valse, a suo tempo, l'appellativo di

«signorina».

Si noti la lieve scampanatura delle razze, altra caratteristica da non

trascurare.

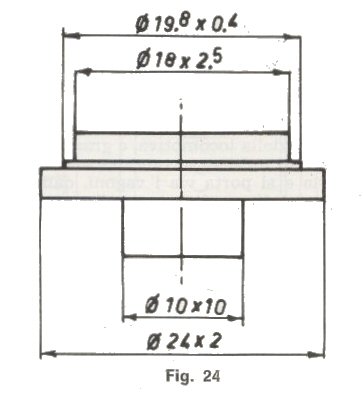

In secondo luogo prepareremo al tornio un pezzo come quello rappresentato in

fig. 24, ricavando lo da un blocchetto di alluminio. Il perchè del materiale

e la funzione del pezzo appariranno più oltre.

Ora bisogna che ci costruiamo

un'apposita attrezzatura, per la quale è necessario impratichirsi nell'uso

dell'UNIMAT come fresatrice. Moderiamo la nostra impazienza e affrontiamo

serenamente l'indispensabile digressione.

A tale uopo, sfilata la spina G (v.Cap. I) e

tolta là vite a corpo conico situata a sinistra, sotto la pinola, i

n posizione non visibile nella fig. 1, si asporta la testa motrice e si

innesta nel foro centrale cosi scoperto

il piede della colonna (V. Cap II, fig. 2 b),

bloccando poi con la vite a corpo conico.

Si introduce poi il codolo della testa motrice nel foro del braccio della

colonna e vi si blocca

usando un'altra vite a corpo conico in dotazione al braccio medesimo.

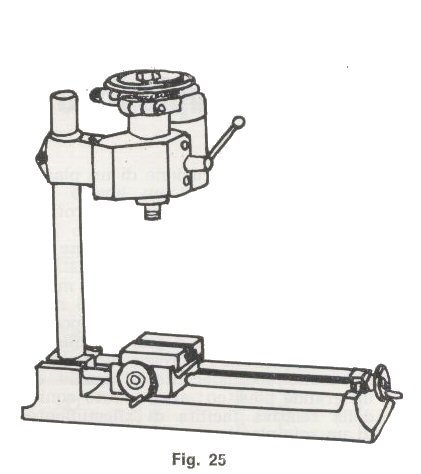

La macchina assume l'aspetto della fig. 25.

L'utensile caratteristico per la fresatura -che spesso è operazione di

spianatura, ma può essere anche di sagomatura, di intaglio, di contornatura,

etc. -e la «fresa», di cui esistono svariatissimi tipi, ognuno

più adatto ad un'operazione specifica.

Accontentiamoci, qui, di accennare ai tipi disponibili nella gamma di

accessori UNIMAT : una fresa

a due taglienti Ø 4, idonea all'esecuzione di incavi, ed una fresa a 14

denti Ø 16, adatta alla spianatura.

Questi due esemplari di frese sono detti «a candela» o «a bottone», perchè

lavorano a sbalzo, fissati

nel mandrino per punte da trapano (mandrino PT) applicato alla testa

motrice.

Generalmente l'asse di lavoro dev'essere verticale: per sistemarlo con

precisione, si avvita sulla testa motrice il platorello in luogo del

mandrino PT e, dopo aver portato il carrello sotto il medesimo e allentata

la vite posteriore del braccio della colonna, nonchè la vite a corpo conico

del medesimo, il complesso testa-braccio viene

abbassato fino ad adagiare il platorello sul piano del carrello: in tale

posizione. si blocca la vite a corpo conico.

Ciò fatto, la testa motrice viene riportata all'altezza opportuna e il

platorello viene sostituito dal mandrino PT.

L'altezza della testa motrice va stabilita in relazione all'altezza del

pezzo da lavorare, il quale, se grande,

viene staffato direttamente sul carrello; se piccolo, viene preso

nell'apposita morsa (altro accessorio indispensabile della gamma UNIMAT),

fissata a sua volta al carrello.

Per la regolazione fina dell'altezza della fresa, si fa uso della leva

F, previo allentamento delle viti E

e successivo bloccaggio a regolazione eseguita.

|