|

Concetto di tolleranza

Riprendendo il discorso iniziato nello scorso numero, osserviamo che nessun

tipo di lavorazione, per quanto accurato, consente di realizzare la quota

esatta, esistente solo come astrazione mentale; mentre, nella pratica,

bisognerà accontentarsi di avvicinarvisi con una certa approssimazione, che

potrà o dovrà essere più o meno spinta a seconda delle esigenze del

risultato da ottenere.

Ciò premesso, potremo distinguere le quote di un pezzo in due categorie:

quelle per le quali è sufficiente un'approssimazione grossolana, e quelle

per le quali, al contrario, l'inevitabile errore di realizzazione dev'essere

contenuto entro limiti ben definiti.

Per appoggiare le idee, torniamo all'esempio della ruota e dell'assale

(figg. 18 e 19 ). Quali saranno in questo caso le quote più

importanti?

Se ripensiamo alle considerazioni

esposte nel numero scorso, per la ruota sarà il 0 2 del foro in cui andrà

infilato l'assale; per quest'ultimo le sedi Ø 2 su cui saranno montate le

ruote, e anche, a ben pensarci, le estremità Ø 1 (perni), che poi gireranno

nei rispettivi cuscinetti.

Si noti che tutte queste quote riguardano parti destinate ad entrare in

contatto fra di loro, creando un accoppiamento meccanico. Fra ruota e sede

nell'assale si avrà un accoppiamento stabile, cioè bloccato,

che non

consente movimento relativo; fra perni dell'assale e cuscinetti un

accoppiamento mobile o libero,

con possibilità di rotazione relativa senza

anormale resistenza.

In un accoppiamento libero è necessario un gioco fra le

parti, di entità da definire in base alla destinazione dell'accoppiamento

medesimo, che potrà essere volta a volta più o meno lasco; in un

accoppiamento stabile occorre invece che fra i pezzi esista interferenza,

anch'essa da definire opportunamente perchè i pezzi risultino bloccati fra

di loro una volta eseguito il montaggio.

Come vedremo, questi giochi e queste interferenze sono dell'ordine dei

centesimi di millimetro.

Ecco, dunque,la necessità di ben precise

norme di esecuzione e di ben precisi limiti di inesattezza

nell'esecuzione,

onde non giungere. magari, allo spiacevole esito di un accoppiamento

mobile...

fra ruote e assale e di un accoppiamento stabile... fra perni e

cuscinetti!

I disegni di figg. 18 e 19, che recano per il foro della ruota semplicemente

Ø 2 e per sedi e perni dell'assale

Ø 2 e Ø 1, sono dunque

incompleti, perchè queste quote essenziali mancano dell'indispensabile

indicazione

che va sotto il nome di tolleranza di lavorazione.

A rigore, ogni quota dovrebbe avere la sua tolleranza; in pratica ci si

limita ad indicare la tolleranza

sulle quote più importanti. Ciò non

significa che le quote non tollerate siano abbandonate al libero arbitrio

dell'esecutore, ma che esse devono stare entro i limiti stabiliti da criteri

generali di tolleranza, che,

per i casi di interesse del fermodellista, stanno nell'ambito di approssimazione del calibro a corsoio.

Poichè questa è

dell'ordine di più o meno un decimo di millimetro, è inteso che le quote prive di

indicazione di tolleranza sui nostri disegni potranno variare in tale

ambito.

Ad esempio, l'indicazione Ø 4 impone che tale diametro misurato col

calibro sia compreso fra 3,9 e 4,1 mm.

Come si indica la tolleranza? Scrivendo, ad esempio, la quota in questo modo:

+ 15

Ø 15

- 8

(15 e 8 indicano millesimi di mm

- micron), il che significa che il diametro può stare fra un massimo

di 5 +

0,015 = 5,015 mm e un minimo di 5 -0008 = 4,992 mm.

Millesimi di mm! -dirà qualcuno E come li misuriamo?

Eccoci al punto: il

calibro a corsoio è fuori causa.

Dobbiamo ora far conoscenza con uno

strumento assai più preciso: il micrometro centesimale, detto anche «palmer».

Il Micrometro centesimale

E' sostanzialmente un calibro,

nel quale lo spostamento della parte mobile viene ottenuto, anzichè per

scorrimento di un corsoio, per mezzo di una vite micrometrica. Esso è

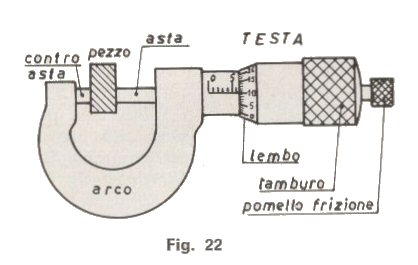

illustrato nella figura 22 :

Consta di un corpo arcuato (arco), connesso da un lato alla cosiddetta testa

e dall'altro ad un piano

di base (controasta).

La testa, munita del congegno di lettura, è forata ed attraversata da una vite micrometrica di

precisione

con passo di 0,5 mm: che avanza, cioè, di mezzo millimetro per

ogni giro, essendo impegnata in una madrevite che fa corpo con la testa.

La

vite si prolunga verso l'arco in un'asta di misurazione; dalla parte opposta

è solidale con un tamburo

terminante in una fascia conica, detta lembo,

sulla quale è incisa una graduazione in centesimi di mm,

che va da 0 a 50, perchè mezzo millimetro corrisponde appunto a 50 centesimi di mm.

Per far

avanzare la vite, e l'asta connessavi, di un mm, bisogna dunque imprimerle

due rotazioni complete.

Sul fusto cilindrico della testa sta una graduazione rettilinea in

millimetri, che viene coperta o scoperta

dal lembo per effetto della

rotazione (e conseguentemente, dello spostamento) del sistema vite-tamburo.

Su questa scala si legge il numero intero di mm della misura, sul lembo i

centesimi di mm.

Per facilitare la lettura, tacche sottostanti alla scala

indicano i mezzi millimetri.

Nell'estremità destra della testa vi è un congegno a frizione, manovrabile

all'esterno con un pomello zigrinato,

il quale serve a serrare il pezzo

sotto misura con una forza calibrata, che non lo schiacci sensibilmente,

come invece potrebbe avvenire con serraggio a mano.

Nella fig. 22 si vede anche chiaramente come si opera la misura. Posto il

pezzo fra asta e controasta,

si gira il tamburo fin quasi a contatto,

completando l'operazione con il pomello della frizione fino allo scatto

della medesima.

La teoria delle tolleranze negli accoppiamenti meccanici è assai vasta, ed

ardua per i non iniziati: limitiamoci pertanto, ad alcuni suggerimenti

pratici, con preciso riferimento ai casi da noi considerati.

Torniamo al nostro lavoro

Esaminiamo l'accoppiamento fra ruota e assale. Possiamo ritenere che il foro

nella ruota, supposto eseguito

con una punta da trapano ben affilata,

risponda alla tolleranza

+ 0

Ø 2

+ 12

(diametro compreso fra 2 mm esatti e 2,012 mm); consultando le tabelle,

troviamo che,

per accoppiamento stabile, dobbiamo attribuire alla sede la

quota

+ 23

Ø 2

+ 15

(diametro compreso fra 2,023 e 2,015). E' facile calcolare che la possibile

interferenza va da un minimo

di 3 micron (diametro minimo della sede meno diametro massimo del foro:

2,015 -2,012 = 3 μ

ad un massimo di 23 micron (diametro massimo della sede meno diametro minimo

del foro: 2,023 -2,000 = 23 μ, garantendo in

ogni caso la stabilità dell'accoppiamento.

Nella tornitura delle sedi dell'assale, dal momento in cui il calibro

segna 2,2 + 2,1 mm, bisognerà procedere con esigue profondità di passata e

controllare frequentemente col centesimale, in modo da non uscire dal campo

di tolleranza (diametro compreso fra 2,023 e 2,015 mm).

Passiamo ai perni e ai cuscinetti, (accoppiamento libero). Ammettendo che il

foro nel cuscinetto risponda alla quota

+ 0

Ø 1

+ 9

adotteremo per il perno (tabelle) la

tolleranza

+ 7

Ø 1

+ 16

qui il gioco potrà andare da un minimo di 7 a un massimo di 23 micron. E'

così assicurato il movimento corretto, dolce ma non troppo lasco.

Nessuna preoccupazione per le altre quote, sia della ruota che dell'assale:

appare evidente che in queste un decimo di mm in più o in meno non comporta

nessuna conseguenza negativa.

|