|

Tornitura interna

Giacché siamo... lanciati, passiamo ad un altro tipo di operazione: la

tornitura interna.

Per risparmiare materiale (con quel che costa l'ottone...), seguitiamo a

lavorare sul pezzo appena ottenuto,

nel quale vogliamo praticare un foro assiale del diametro di 9 mm (0 9).

Prendiamo il pezzo nell'autocentrante, lasciando un paio di mm fra

l'estremità interna e la piattaforma.

Sul cannotto T della contropunta avvitiamo il mandrino a tre griffe per

punte da trapano, accessorio noto

a tutti (per brevità, lo chiameremo, nel seguito, mandrino PT), e poniamo in

esso una «punta da centro»

da 1,5 o 2 mm, reperibile in un qualsiasi negozio di ferramenta.

Allentata la vite S, facciamo scorrere il supporto R sulle guide K fino a

toccare il pezzo con la punta da centro; blocchiamo la vite S e, messo in

moto il mandrino a velocità moderata e allentate le viti E, spingiamo

lentamente con la leva F il pezzo rotante contro la punta da centro, fino a

scavarvi un piccolo cratere

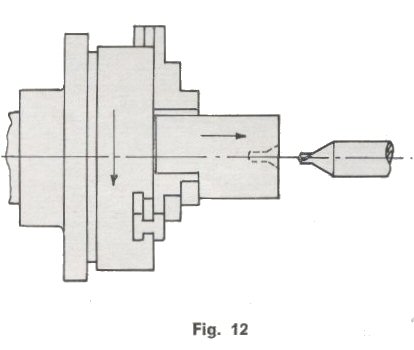

(tratteggiato nella fig. 12).

Sostituiamo

ora la punta da centro con una punta da trapano 0 3 e foriamo il pezzo per

tutta la sua lunghezza, operando nello stesso modo che abbiamo descritto per

la centratura. Il foro di centraggio, ricavato precedentemente, ha lo scopo

di creare un'imposta per la punta da trapano, ,che altrimenti scivolerebbe Sostituiamo

ora la punta da centro con una punta da trapano 0 3 e foriamo il pezzo per

tutta la sua lunghezza, operando nello stesso modo che abbiamo descritto per

la centratura. Il foro di centraggio, ricavato precedentemente, ha lo scopo

di creare un'imposta per la punta da trapano, ,che altrimenti scivolerebbe

sulla superficie del pezzo, si distorcerebbe e, comunque, attaccherebbe

probabilmente il materiale in posizione scentrata. Disposta poi nel mandrino

PT una punta 0 6, ripetiamo l'operazione di foratura; ultimata la quale, il

pezzo avrà un foro assiale 0 6. La foratura è stata prevista in due tempi,

essendo poco probabile che un principiante riesca con 1'UNIMA T ad 'eseguire

d'acchito un foro 0 6.

In questa operazione, il tornietto lavora da «trapano sensitivo»: con la

differenza che, nel trapano vero e proprio, il pezzo è fermo e la punta gira

avanzando verso di esso, mentre qui avviene il 'contrario: ma è intuitivo

che ciò non ha nessuna importanza agli effetti del lavoro. Il trapano si

dice «sensitivo», in quanto l'azione manuale sulla leva è affidata alla

sensibilità dell'esecutore, il quale deve imparare a graduare istintivamente

la pressione sulla leva medesima.

Il mandrino PT dell 'UNIMA T non può prendere punte oltre il 0 6: se ciò

fosse possibile, si potrebbe giungere alla quota voluta con successive

operazioni di foratura. Nel nostro caso, invece, dovremo completare il

lavoro mediante tornitura interna, che, in definitiva, è proprio

l'operazione che vogliamo descrivere; ma essendo essa più lenta della

foratura, conviene giovarsi di quest'ultima fin che è possibile.

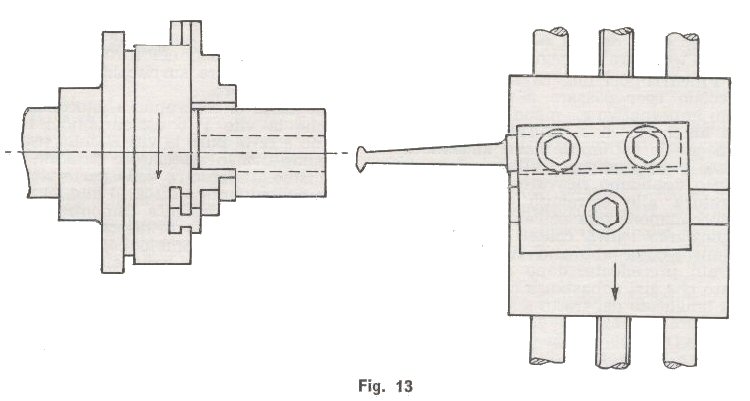

Monteremo, dunque, sul portautensili l'utensile per foratura interna, ma non

del tipo illustrato in fig. 7, utilizzabile solo per cavità di diametro

assai più grande. A noi serve un utensile di forma particolare, come quello

che appare nella fig. 13, tecnicamente denominato «utensile a stelo con

testa a profilo costante»: utensili di questo tipo si possono trovare negli

empori di ferramenta, che esistono solo nelle grandi città (dai quali,

tuttavia, ci si può rifornire per corrispondenza).

Sistemiamo ,dunque un tal tipo di utensile come mostra la fig. 13 (pianta),

verificandone l'altezza della punta come precedentemente suggerito: si noti

che l'asse dell'utensile è quasi parallelo all'asse del mandrino.

Prima di montare il portautensili, stringiamo la vite della slitta M fino a

rendere leggermente dura la manovra del volantino N. Assicuriamoci che le

viti E siano ben serrate e, con la consueta manovra di J e N, infiliamo la

punta dell'utensile nel foro del pezzo e registriamone la posizione fino a

sfiorare la superficie interna del foro, poi con J

portiamola fuori dal pezzo.

La scelta della velocità di lavoro si fa con la formula (1)

del capitolo III, nella quale al posto di D si

mette il diametro del foro.

Con N diamo uno spostamento ad M verso di noi di 0,1 mm ed eseguiamo la

prima passata completa nel foro,

il cui diametro aumenterà di circa 0,2 mm. Riportato il carrello al punto di

partenza, altro spostamento su N

di 0,1 mm e seconda passata; e così via, fino a raggiungere il diametro

voluto.

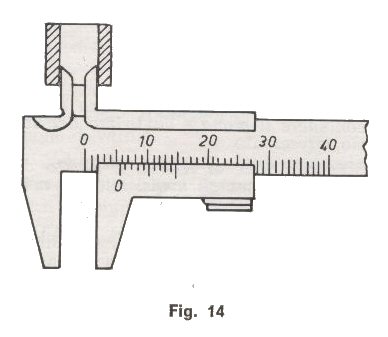

Per controllare il procedere del lavoro, possiamo usare, fra una passata e

l'altra, il calibro a corsoio, che è munito di due appendici (non

riprodotte, per semplicità, nella fig. 8) idonee appunto alle misure di

interni, come

mostra la fig. 14.

Due parole

sulla precisione dello strumento. Due parole

sulla precisione dello strumento.

Il calibro a corsoio, nella sua versione ordinaria, raggiunge

l'approssimazione del decimo di mm: è pertanto sufficientemente preciso se

ci basta che il diametro del foro sia compreso fra un decimo di mm in più e

un decimo di mm in meno del valore richiesto

(9 mm nel nostro caso).

Vedremo in altra occasione come comportarci se si pretende una precisione

maggiore.

Il foro ottenuto non sarà esattamente coassiale

con la superficie cilindrica esterna, sempre

a causa dell'imprecisione dell'autocentrante. Se la coassialità delle due

zone è fattore essenziale

(e per giudicare di ciò, bisogna guardare alla destinazione del pezzo), le

due superfici, esterna

ed interna, devono essere finite senza muovere

il pezzo dall'inizio alla fine, cioè senza smontarlo dall'auto centrante

nelle fasi intermedie.

Ecco come si potrebbe procedere, partendo da una barretta della lunghezza di

circa 40 mm:

1) tornitura cilindrica esterna a 0 15;

2) intestatura;

3) esecuzione del foro di centratura;

4) foratura fino a g 6 per profondità fino a 22 -7- 23 mm;

5) torni tura interna fino a g 9;

6) separazione con seghetto della parte lavorata;

7) seconda intestatura fino alla lunghezza voluta della parte lavorata,

montata capovolta sull'autocentrante.

Tornitura fra le punte

Vogliamo ora costruire un alberino con Ø 12 mm e lunghezza di 100 mm.

In questo caso, data la rilevante lunghezza, la tornitura va eseguita fra le

punte.

Procuriamoci una barretta Ø 13 mm di acciaio (per passare a un materiale più

impegnativo e... meno costoso) della lunghezza di circa 112 mm, curando che

le estremità siano abbastanza lisce e perpendicolari all'asse.

Innanzitutto dobbiamo ricavare i fori di centratura alle estremità: per

questo, blocchiamone una

nell'autocentrante e spingiamo l'altra contro la punta da centro, come

abbiamo visto nel paragrafo

precedente, dopo aver controllato che giri abbastanza centrata.

Data la lunghezza del tratto a sbalzo, qui bisognerà sorreggerla con la mano

sinistra, mentre con la destra

si aziona la leva F; lavorare, quindi, a bassa velocità. Girato il pezzo, in

modo analogo si ottiene il foro

di centratura dall'altra parte. Questa operazione richiede indubbiamente una

certa abilità e molta attenzione:

ma, con la debita prudenza, non si faticherà troppo ad impratichirsi.

Sostituiamo ora all'autocentrante il platorello menabrida e collochiamo le

due punte (fig. 2 a), una nel foro dell'albero del mandrino e l'altra nel

cannotto della contropunta.

Infiliamo sopra un'estremità del pezzo la brida (figura 2 e) con l'appendice

verso l'esterno e stringiamo a fondo

la vite; poi imbocchiamo sulla punta della testa il foro di centra tura del

pezzo, in modo che la coda della brida entri in una delle tre asole del

platorello.

Spostando il supporto della contropunta, impegnamo la seconda punta nel foro

di centratura dell'altra estremità e blocchiamo il supporto sulle guide K

con la vite S. Con U regoliamo esattamente la posizione della contropunta

fino ad eliminare il gioco, ma in modo che il pezzo non sia troppo serrato.

Infatti, mentre la punta della testa gira assieme al pezzo, quella della

contropunta rimane ferma: bisogna perciò mettere un po' di grasso nel foro

di centratura per evitare surriscaldamenti durante il lavoro.

Regolata la contropunta, blocchiamo anche la vite V e assicuriamoci che

siano strette pure le viti E della testa.

Usando ora lo sfacciatore sinistro, riduciamo il diametro della parte vicina

81la contropunta a circa lO mm

su una lunghezza equivalente. Smontiamo il pezzo e, fissata la brida

sull'estremità lavorata, rimontiamolo

con gli stessi criteri in posizione capovolta.

Potremo ora, con lo sgrossatore sinistro eseguire comodamente le passate

necessarie dall'una

all'altra estremità fino al diametro voluto.

Attenzione! Prima di cominciare, accertarsi che la brida non vada a battere,

all'estremità della corsa,

contro il carrello o il portautensili. E controllare anche, dopo le prime

passate, .che la torni tura non risulti conica.

Per questo, misurare un'estremità del pezzo col calibro. presentandolo poi,

nella stessa posizione, all'altra estremità: se il calibro passa senza

forzare e senza gioco, la tornitura è perfettamente cilindrica.

In caso contrario... ahimé! è necessario provvedere alla correzione (a meno

ché il difetto non sia ritenuto irrilevante ai fini del risultato).

Se il diametro è maggiore dalla parte della testa, significa che qui la

punta è spostata verso l'indietro; e viceversa se questo diametro è minore.

Le due punte non essendo perfettamente allineate. avviene che l'asse del

pezzo non è esattamente parallelo alle guide: bisogna, dunque, girare la

testa

di quanto occorre per il perfetto allineamento delle punte.

Di ciò tratteremo, in modo indiretto, nel paragrafo che segue.

|