Pescaraferr

|

Pescaraferr |

|

||||||||||||||

|

|

||||||||||||||||

|

| ||||||||||||||||

|

| ||||||||||||||||

|

Cominciamo a mettere le mani

sul tornio -I N. 258 Luglio 04 |

||||||||||||

|

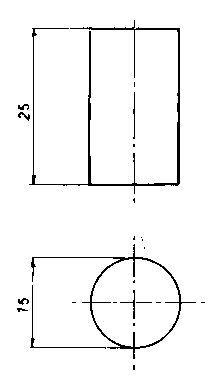

Fondamentali del tornietto Le operazioni fondamentali sono: la tornitura cilindrica e la tornitura piana (spianatura, sfacciatura). Con la tornitura cilindrica si riduce il pezzo a un determinato diametro; nella sfacciatura si ottiene, invece, una superficie piana perpendicolare all'asse del mandrino (e del pezzo). In ambedue i casi, il pezzo viene trascinato in rotazione dal mandrino, tramite il motore e la trasmissione, mentre l'utensile viene fissato nell'apposita sede del portautensili. Mentre il pezzo gira (moto di taglio: deve essere antiorario, cioè contrario a quello delle lancette dell'orologio, se visto dalla parte della controtesta), la punta dell'utensile, preventivamente avvicinata al pezzo in posizione idonea ad assicurare un'opportuna profondità di passata (moto di registrazione), viene guidata lungo la superficie da lavorare (moto di alimentazione o di avanzamento). La combinazione del moto di taglio e del moto di alimentazione genera il moto di lavoro. Grazie a questo, la punta dell'utensile stacca il truciolo, la cui dimensione (sezione) dipende insieme dalla profondità di passata e dall'entità dell'avanzamento. Si dice velocità di taglio la velocità con la quale la superficie del pezzo passa davanti alla punta dell'utensile: essa si misura generalmente in metri al minuto primo (m/min). La velocità di alimentazione o di avanzamento è, invece, nel nostro caso, la velocità di spostamento della punta dell'utensile: si misura, quando occorra, in millimetri per giro del mandrino (mm/giro). Al lavoro Dopo tanta teoria, almeno quattro dei miei cinque lettori tireranno un respiro di sollievo, pensando: «Finalmente veniamo al concreto»! E' giusto. Ma poichè anche nella pratica bisogna procedere gradualmente, come primo lavoro di estrema semplicità, proponiamoci di costruire il pezzo schizzato (cioè non in scala rigorosa) nella figura sottostante.  Si tratta di un pezzo cilindrico pieno con diametro (finito) di 15 mm e della lunghezza di 25 mm. Materiale: ottone (i materiali dolci sono i più adatti per cominciare). Tutte le sue superfici devono essere lavorate: la parte cilindrica (tornitura cilindrica) e le due estremità (intestatura). Procuriamoci dunque una barretta di ottone con diametro di 16 - 17 mm e della lunghezza di 26 - 27 mm dotata, cioè, di sovrametalli (in parole povere: leggermente sovrabbondante nelle dimensioni rispetto a quanto indica il disegno), i quali verranno asportati per giungere con la dovuta precisione alla superficie finita e alle dimensioni richieste. E' ora il caso di precisare che la tornitura cilindrica si può eseguire montando il pezzo in uno dei due modi seguenti: a) sul mandrino autocentrante; b) fra punta e contropunta. E' qui più che opportuna una parentesi per un'adeguata illustrazione, innanzitutto, di quel prezioso strumento chiamato «autocentrante», illustrato nella figura successiva. Osserviamo, innanzitutto, che il suo stesso nome e abbastanza significativo: vuol dire che, manovrato, provvede per virtù propria a centrare il pezzo in lavorazione, che e quasi sempre di forma cilindrica. E centrare vuol dire far coincidere con buona approssimazione l'asse del pezzo (grezzo, cioè prima della lavorazione) con l'asse del tornio. Se ciò non fosse, e facile immaginare quale obbrobrio offrirebbe alla vista (e anche all'utensile, poveretto!) un pezzo che girasse fortemente scentrato.  Ecco ora un disegno schematico del mandrino autocentrante dell'UNIMAT con le debite indicazioni, auspicabilmente da imparare a memoria. Esso ricalca le caratteristiche dei congegni similari utilizzati nei torni industriali, ma con qualche semplificazione idonea al tipo di applicazione. Nel disegno si vede chiaramente un corpo cilindrico con tre scanalature radiali a T rovescio, entro le quali scorrono le tre griffe (in acciaio temperato, e quindi durissimo), il cui movimento e comandato sincronicamente dalla rotazione della ghiera zigrinata di serraggio. Qualche spiegazione: la ghiera di serraggio reca internamente un risalto a spirale (ovviamente non visibile nella fotografia) che si impegna in apposite appendici delle griffe (anch'esse da immaginare); facendo ruotare in senso opportuno la ghiera con l'apposita levetta, il risalto a spirale spinge contemporaneamente le tre griffe verso il centro a serrare saldamente il pezzo in posizione centrale. Per disimpegnare il pezzo, basta invertire il senso di rotazione della ghiera. La tornitura all'autocentrante e il modo più sbrigativo, che viene usato per pezzi corti, quelli, per intenderci, che, una volta montati, sporgono moderatamente dalle griffe dell'autocentrante. Trovandosi, infatti, in questo caso il pezzo a sbalzo, una eccessiva lunghezza in rapporto al diametro sarebbe causa di cedimenti all'estremità libera, assai pregiudizievoli per l'azione dell'utensile, che lavora bene, com'è intuitivo, solo su pezzi sufficientemente rigidi. Non diamo regole: l'esperienza diretta, meglio di ogni altra cosa, farà. capire quali proporzioni occorra rispettare. Se il pezzo e lungo, abbisogna di sostegno anche all'estremità opposta al mandrino; ciò si ottiene, come vedremo, utilizzando la contropunta. Tornitura all'autocentrante Per il lavoro progettato, l'uso dell'autocentrante e in tutta evidenza la migliore soluzione. Prendiamo dunque la barretta di ottone precedentemente preparata e serriamone un'estremità fra le griffe dell'autocentrante, manovrando la ghiera mediante l'asticciola Ø 4 mm di corredo, introdotta nell'apposito foro visibile in figura, e accertando che la presa sia ben salda. Poichè le griffe sporgono dalla piattaforma per 10 mm, la lunghezza libera del pezzo sarà di 16 - 17 mm. Non potremo, dunque, lavorare in una sola volta la superficie cilindrica, ma dovremo operare in due fasi successive. Diamo ora un breve impulso di rotazione al mandrino (un attacca/stacca sull'interruttore) e controlliamo se il pezzo gira decentemente centrato: ciò si nota meglio a bassa velocità. Se ciò non fosse (!'autocentrante assicura, in genere, una discreta, ma non perfetta, centratura), aprire le griffe e provare in un'altra posizione, eventualmente battendo, a macchina ferma, piccoli colpi sul pezzo con griffe appena serrate a mano. Montiamo il portautensili P (*) sulla slitta M e fissiamo nell'apposita sede lo sgrossatore sinistro: la sua punta deve trovarsi alia stessa altezza dell'asse del pezzo. E' questa una norma di fondamentale importanza, da rispettare per tutti i tipi di utensili. In caso contrario, l'angolo β assumerebbe un valore diverse dall'optimum e l'utensile non lavorerebbe nelle migliori condizioni: e ammesso un piccolo spostamento in basso, dell'ordine di alcuni decimi di mm, solo per operazioni di finitura. Per il controllo della corretta posizione dell'utensile, ci si può servire di una delle punte, infilata nel cannotto della contropunta Te avvicinata alla punta dell'utensile: se quest'ultima apparisse più bassa, si rimedia mediante opportuni spessori (pezzetti di lamierino) inseriti sotto lo stelo dell'utensile. Ma attenzione a non esagerare: tra i due mali, e meno pregiudizievole una punta un po' bassa, che una troppo alta. Per ottone, decidiamo di adottare la velocità di taglio v = 80 m/min. Dalla formula (1) ricaviamo la velocita di rotazione:

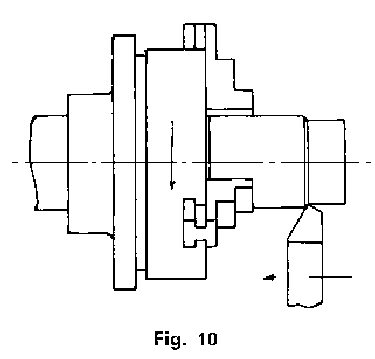

Sceglieremo la velocità di 1600 giri/min, la più vicina, per difetto, a quella calcolata. II primo truciolo Manovrando i volantini J ed N, portiamo la punta dell'utensile vicino all'estremità destra del pezzo, mettiamo in moto il mandrino e sfioriamo il pezzo con la punta dell'utensile; poi spostiamo quest'ultima verso destra fuori dal pezzo azionando il volantino . Regoliamo ora la profondità di passata, ruotando il volantino N di un quarto di giro (profondità di passata di 0,25 mm); col volantino spingiamo lentamente la punta dell'utensile verso la testa (figura 10). Vedremo formarsi sotto la punta una superficie brillante, dovuta al distacco di trucioli sottili e minuti (attenzione agli occhi!).  Ai principianti e bene consigliare una serie di prove manuali, a motore

fermo, onde possano acquistare dimestichezza con il comando delle viti

longitudinale |

||||||||||||

|