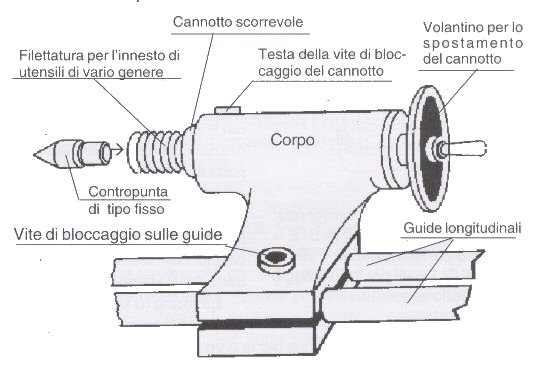

A complemento di quanto lo spazio non ci ha

consentito di esporre nella puntata precedente e per chiarire sempre meglio

le idee e gli elementi non evidenti nella fotografia di

Fig. 3) del capitolo precedente,

torniamo specificamente all'UNIMAT, pubblicando qui sotto il disegno

stilizzato della controtesta dell' UNIMAT con tutti i particolari in

evidenza.

E non vogliate infastidirvi per qualche eventuale ripetizione: «melius

abundare quam deficere», diceva la saggezza antica.

Carrello longitudinale/trasversale (o portautensile)

Abbiamo già osservato che la punta dell'utensile deve essere in grado di

raggiungere qualsiasi punto del pezzo in lavorazione (purché giacente nel

piano orizzontale contenente l'asse del tornio).

Per giungere a ciò, l'utensile deve potersi muovere sia in senso longitudinale,

sia trasversalmente;

è evidente che, essendo l'utensile fissato rigidamente alla parte che lo

sorregge, che è un particolare di questo carrello, chi deve dargli queste

due possibilità è chi lo sostiene, chi lo porta, cioè proprio il

carrello-portautensile, che deve potersi spostare negli stessi modi

richiesti dall'utensile, sia in senso longitudinale, sia in senso

trasversale. Nei tomi paralleli industriali lo spostamento longitudinale

avviene sulle guide prismatiche di cui è provvisto il banco: nel tornietto

UNIMAT ciò avviene sulle guide cilindriche, ma il tipo di moto è il medesimo

nei due casi.

Poiché il carrello scorre sulle guide del banco, dal punto vista funzionale

la sua parte a contatto con le guide può essere considerata una slitta:

battezziamola «prima slitta». Su di essa è posta un' altra slitta (seconda

slitta), impegnata in guide orizzontali perpendicolari alle guide

longitudinali. Su questa seconda slitta sta una terza slitta, in grado di

ruotare su apposite guide circolari, munite di una graduazione angolare.

Sulla terza slitta, infine, si trova una quarta slitta, che è il vero

portautensile, a sua volta suscettibile di spostamenti rettilinei su

opportune guide portate dalla terza slitta (sottostante alla quarta). ll

movimento di questi quattro organi può essere ottenuto manualmente mediante

volantini muniti di vite di comando, oppure automaticamente per mezzo di

trasmissioni a ruote dentate.

Nei torni paralleli industriali la possibilità

di comando automatico è generalmente limitata alle prime due slitte, con le

quali si compiono i lavori di gran lunga più frequenti: la tornitura

cilindrica grazie al movimento longitudinale di tutto il carrello, la

tornitura ln plano grazie al movimento trasversale.

Gli altri movimenti (rotazione della terza slitta, spostamento rettilineo

della quarta) vengono ottenuti a mano e servono per i lavori meno semplici

(o più complicati e difficili).

Nei torni modellistici, i cui organi sono ridotti all'essenziale, tutt'al

più è automatizzabile il moto longitudinale;

tutti gli altri movimenti sono

manuali. Inoltre manca totalmente la quarta slitta e le funzioni della terza

sono ridotte alla possibilità di rotazione del rudimentale porta-utensili.

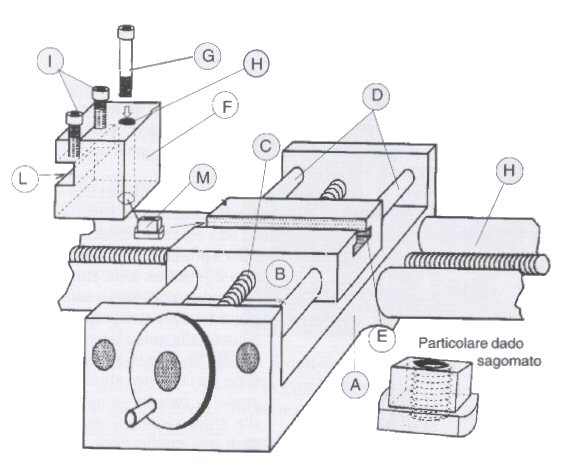

Lo schizzo sotto stante illustra schematicamente il complesso or ora

descritto, come si presenta nell'UNIMAT:

Legenda: A = corpo della slitta longitudinale;

B = slitta trasversale;

C = vite per lo spostamento di B;

D = guide trasversali di B;

E = scanalatura a T rovescio;

F = complesso portautensile;

G = vite di bloccaggio del portautensile;

H = sede di G;

I = viti per il bloccaggio dell'utensile;

L = sede dell'utensile;

M = Dado sagomato.

Per ragioni di chiarezza, il blocco portautensile è disegnato in vista

«esplosa»: la sistemazione in loco

si ottiene infilando, in primo luogo, il

dado sagomato nella scanalatura a T rovescio; poi, appoggiato

il blocco sul

piano della slitta trasversale in modo che la sede M si trovi in

corrispondenza del foro filettato

del dado, si infila la vite G in H

facendola prendere in M e girandola finché il blocco è solidamente fissato

nella posizione desiderata.

Ora, essendo tornati all'UNIMAT, passiamo a qualche avvertenza.

Non compaiono nella fotografia dell'UNIMAT - Fig. 3)

del capitolo precedente - la seguente serie di accessori, allora di dotazione normale, mentre appaiono

montati sulla macchinetta il mandrino autocentrante D e la contropunta

girevole Z, che all'epoca non entravano nella nomale dotazione e, se voluti,

dovevano

essere ordinati a parte.

Accessori

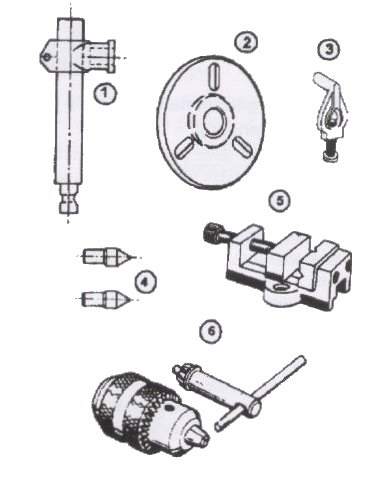

Ecco, nella figura qui sotto, gli accessori (essenziali), per ognuno dei

quali è bene spendere qualche parola appropriata di definizione e

descrizione:

Colonna (1) per la trasformazione del tornietto in trapanatrice o in

fresatrice;

pIatorello menabrida (2) che va montato sulla pinola in

luogo del mandrino autocentrante, quando si voglia tornire «fra le punte»;

brida (3) per iI trascinamento dei pezzi montati fra punta e

contropunta;

coppia di punte fisse (4) in acciaio temperato e

rettificato;

piccola morsa parallela (5),

mandrino a cremagliera

= mandrino PT (6) per punte elicoidali da trapano e frese a gambo.

Oltre alla serie di accessori, qui sopra descritti e definiti «essenziali»,

dobbiamo subito occuparci

di altri strumenti, ancor più essenziali (se ci

passate l'espressione un po' stravagante), che solo

impropriamente si

possono considerare come accessori.

Si tratta degli «utensili per tornio».

La forma (o sagomatura) degli utensili ha importanza fondamentale

per la

corretta lavorazione, nel senso che, se l'utensile ha la sagomatura

opportuna, la lavorazione

avverrà in modo corretto e soddisfacente.

Ma lasciamoli per ora da parte; li riprenderemo in seguito nel modo dovuto.

Ad integrazione di quanto esposto nella pagina precedente, onde ampliare la

conoscenza della macchina, aggiungeremo altre importanti informazioni con

riferimento alla fotografia di Fig. 3) del capitolo

precedente.

La pinola della testa C consta di un robusto cannotto in acciaio temperato,

recante nel suo interno

due cuscinetti a sfere che reggono l'alberino.

Sull'estremità esterna sinistra di quest'ultimo, sta la puleggia a tre

gradini che riceve il moto dalla trasmissione; l'estremità destra termina

con un corpo a vite, come apparirebbe nella fotografia se non vi fosse

montato il mandrino autocentrante D.

Qui si possono avvitare, in luogo del

mandrino autocentrante, il platorello menabrida, o il dispositivo per la

mola, oppure uno dei numerosi accessori a ciò predisposti, a seconda delle

necessità.

Allentando le viti con testa a cava esagonale E (questo tipo di viti è detto

«a brugola»), si libera la pinola,

che, a mezzo della leva F, può essere

spostata avanti o indietro, assieme alla trasmissione e al motore,

che con

la pinola stessa fanno un insieme solidale. Questa possibilità non interessa

in genere le operazioni di tornitura, ma l'uso della macchina come trapano o

fresatrice.

Sfilando verso l'alto la spina a testa esagonale G ed allentando una vite a

corpo conico (situata a sinistra,

sotto la pinola, in posizione non visibile

nella fotografia), la testa viene sbloccata e può essere ruotata

quanto

conviene: ciò serve, come vedremo, per la tornitura conica.

Due parole, ora, sui dati tecnici essenziali dell'Emco UNlMAT. Essi sono:

Distanza fra le punte 175 mm

Altezza delle punte 36 mm

La «distanza fra le punte» corrisponde alla massima distanza fra punta

(montata in luogo dell'autocentrante D)

e contropunta, che si ottiene quando la controtesta R sia portata nella

posizione estrema a destra.

Come appare intuitivo, essa definisce la massima lunghezza torni bile: il

che equivale a dire che sull'Unimat si possono tornire pezzi fino ad una

lunghezza massima di 175 mm.

Per «altezza delle punte» si intende l'altezza sulle guide K dell' asse

geometrico che congiunge la punta con la contropunta. E' l'altro dato

fondamentale del tornio, in quanto determina il massimo diametro torni bile,

che risulta il doppio dell'altezza delle punte: nel nostro caso, 72 mm. Un

pezzo di diametro maggiore, infatti, andrebbe ad urtare contro le guide K.

Tale valore di 72 mm, tuttavia, è valido solo per pezzi corti, come si vedrà

chiaramente in seguito. I pezzi lunghi devono poter passare anche sopra la

slitta trasversale M; poiché l'altezza delle punte sopra le guide della

slitta medesima è di soli 21 mm, il massimo diametro ammissibile per pezzi

lunghi è di 42 mm.

Scelta della velocità di lavoro

Accurati e prolungati studi hanno permesso di giungere alla conclusione

che, come per ogni macchina utensile, anche qui la scelta dello velocità di

lavoro riveste grande importanza. Una velocità troppo elevata logora

rapidamente i taglienti degli utensili, una velocità troppo bassa prolunga

inutilmente il lavoro e spesso, inoltre, lo rende meno accurato.

Il nostro tornietto è dotato, per la scelta della velocità opportuna, di un

sistema di tre pulegge a gradini.

Una è montata sull'alberino del motore,

un'altra sull'asse del mandrino, la terza costituisce il rinvio ed è folle

(cioè gira solo se trascinata).

Mediante un'opportuna disposizione delle cinghiette di dotazione in gomma,

si possono realizzare ben 13 diversi casi, con velocità di rotazione

compresa fra un minimo di 155 giri/min e un massimo di 6000 giri/min.

Per la scelta della velocità di lavoro (o di taglio), vale generalmente il

seguente principio: la velocità

può essere tanto più elevata quanto più

dolce è il materiale. A parte questa massima generale,

i dati sperimentali

consentono di scegliere caso per caso la velocità conveniente.

Con utensili

di acciaio superrapido, e per i materiali di interesse del fermodellista,

si

possono adottare i seguenti valori (in metri

al minuto primo):

|

Acciaio dolce

Acciaio duro

Ghisa

Ottone

Bronzo

Alluminio |

45÷50

18÷20

20÷22

100÷110

90÷100

300÷350

|

m/min

"

"

"

"

"

|

|

Velocità minori di quelle qui riportate richiedono meno frequenti affilature

dei taglienti. Poiché l'affìlatura è operazione delicata, e comunque non da

principianti, e dato che i modellisti, lavorando per diletto,

non hanno

problemi di produttività, si consiglia l'adozione di velocità un po' minori

di quelle previste qui sopra.

Una volta stabilito il valore opportuno della velocità di taglio, è facile

trovare la corrispondente velocità di rotazione del pezzo mediante la seguente

semplice formula: n = 1000 v

(1) dove

π D

n = velocità di rotazione del pezzo (giri/ min),

v = velocità di taglio

(rn/min),

π = 3,14

D = diametro del pezzo (mm).

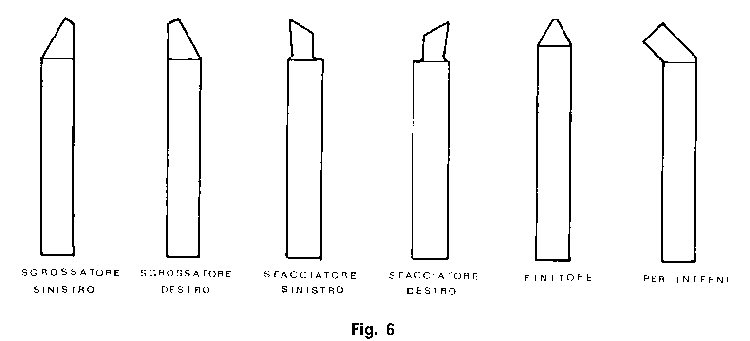

Utensili per tornitura

Dopo aver preso conoscenza, sia pure un poco superficiale, della macchina

(la vera conoscenza

verrà con l'uso e con l'uso seguiterà a progredire),

prendiamo visione degli utensili idonei

alle operazioni di tomitura.

I tipi basilari sono illustrati qui sotto.

Si tratta di barrette a sezione quadrata in acciaio speciale, opportunamente

sagomate con la mola ad una estremità, in modo da presentare degli spigoli

taglienti. La conformazione è legata alla natura del lavoro che ciascuno di

essi è chiamato a compiere.

I! materiale è generalmente acciaio «superrapido», così detto in quanto,

contenendo un' alta percentuale di tungsteno e di cobalto, consente

lavorazioni ad alta velocità. Questi utensili in «superrapido» sono ben

adatti

per il fermodellismo: attualmente nell'industria vengono molto usati

gli utensili costituiti da piastrine di «widia», lega sinterizzata di

elevatissima durezza, opportunamente fissate su steli di acciaio comune

(ferro), che consentono velocità di lavoro ben più elevate dei

«superrapidi», ma per ragioni di risparmio di tempo,

che per un fermodellista hanno scarsa importanza.

Gli utensili «sgrossatori», come dice la parola, servono per la

«sgrossatura», operazione che si conduce con

l' asportazione di trucioli

relativamente grossi, onde ridurre rapidamente il pezzo alle dimensioni

approssimative previste.

Gli utensili «sfacciatori» sono convenientemente utilizzati per l'esecuzione

di superfici piane, ovviamente perpendicolari all'asse del mandrino. Il «fìnitore»

è usato per «fìnire» il pezzo, cioè per ottenere una superficie

più liscia

di quanto non si consegua con gli sgrossatori, e per giungere alle quote

previste con la necessaria precisione.

L'utensile «per interni» - del quale esistono diverse versioni - consente di

lavorare le superfici interne del pezzo (soprattutto fori, ma anche cavità

in genere).

Man mano che procederemo nella nostra disamina, potremo eventualmente

«inventare» altri tipi di utensili, adeguati alle necessità che via via ci

si presenteranno.

La qualifica di «sinistro» o «destro» designa la prerogativa di asportare il

truciolo sulla sinistra dell' operatore,

cioè dalla parte della testa del

tornio, oppure dalla parte opposta.

Esaminiamo ora attentamente un utensile sgrossatore (sinistro),

rappresentato in modo da metteme in evidenza gli angoli caratteristici, dal

cui opportuno valore dipende la bontà del lavoro.

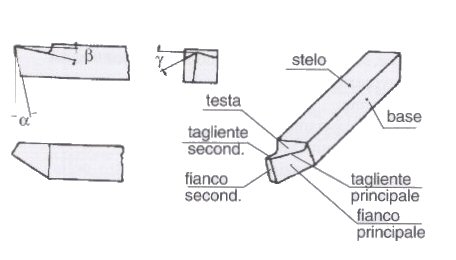

Nella figura qui a fianco, oltre alle tre viste (sulla sinistra), compare per

migliore evidenza anche uno schizzo

prospettico del tipo di uso più

frequente:

lo sgrossatore sinistro.

Gli elementi più importanti sono:

1) l'angolo di spoglia inferiore (α);

2) l'angolo di spoglia superiore (β);

3) l'angolo di spoglia laterale (γ).

Questi elementi si ripetono in tutti i tipi di utensili. I! loro valore

opportuno dipende dalla natura del materiale

da lavorare.

Qui di seguito si

espongono solo i valori relativi ai materiali che comunemente interessano il fermodellista:

|

|

|

α |

β |

γ |

|

| |

Acciaio dolce |

8° |

17° |

14° |

|

|

|

Acciaio duro |

8° |

8° |

12° |

|

| |

Ottone e bronzo |

8° |

0° |

2° |

|

| |

Alluminio |

10° |

35° |

15° |

|

|