Si tratta di

barrette a sezione quadrata in acciaio speciale, opportunamente sagomate con

la mola ad una

estremità, in modo da presentare degli spigoli taglienti. La conformazione è

legata alla natura del lavoro che ciascuno di essi è chiamato a compiere.

Il materiale è generalmente acciaio «superrapido», così detto in quanto,

contenendo un'alta percentuale di tungsteno e di cobalto, consente

lavorazioni ad alta velocità.

Gli utensili «sgrossatori», come dice la parola, servono per la

«sgrossatura», operazione che si conduce con l'asportazione di trucioli

relativamente grossi, onde ridurre rapidamente il pezzo alle dimensioni

approssimative previste.

Gli utensili «sfacciatori» sono

convenientemente utilizzati per l'esecuzione di superfici piane, ovviamente

perpendicolari all'asse del mandrino. Il «finitore» è usato per «finire» il

pezzo, cioè per ottenere una superficie più liscia di quanto non si consegua

con gli sgrossatori, e per giungere alle quote previste con la necessaria

precisione.

L'utensile «per interni» -del quale esistono diverse versioni -consente di

lavorare le superfici interne del pezzo (fori e cavità in genere).

Man mano che procederemo nella nostra disamina, potremo eventualmente

«inventare» altri tipi di utensili, adeguati alle necessità che via via ci

si presenteranno.

La qualifica di «sinistro» o {(destro» designa la prerogativa di asportare

il truciolo a sinistra dell'operatore, cioè dalla parte della testa, oppure

dalla parte opposta.

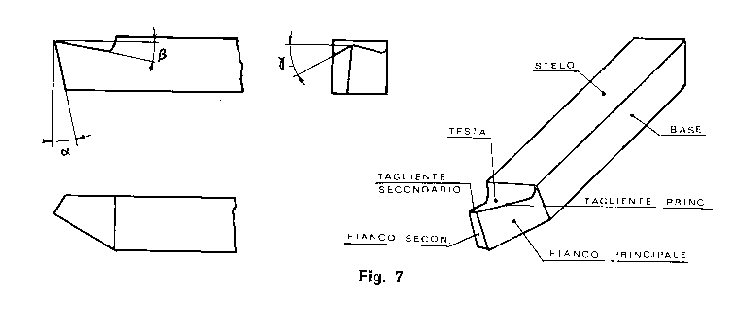

Esaminiamo ora attentamente un utensile sgrossatore (sinistro),

rappresentato in modo da metterne in evidenza gli angoli caratteristici, dal

cui opportuno valore dipende la bontà del lavoro.

Nella fig. 7, oltre alle tre viste, compare per migliore evidenza anche uno

schizzo prospettico:

Gli elementi più importanti sono:

1) l'angolo di spoglia inferiore (α);

2) l'angolo di spoglia superiore (β);

3) l'angolo di spoglia laterale (γ).

Questi elementi si ripetono in tutti i tipi di utensili. Il loro valore

opportuno dipende dalla natura del materiale da lavorare. Qui di seguito si

espongono solo i valori relativi ai materiali che comunemente interessano il

fermodellista:

| |

α |

β |

γ |

| Acciaio dolce |

8° |

17° |

14° |

| Acciaio duro |

8° |

8° |

12° |

| Ottone e bronzo |

8° |

0° |

2° |

| Alluminio |

10° |

35° |

15° |

Lavori fondamentali del tornietto

Le operazioni fondamentali sono: la tornitura cilindrica e la tornitura

piana (spiana tura, sfacciatura). Con la tornitura cilindrica si riduce il

pezzo a un determinato diametro; nella sfacciatura si ottiene, invece, una

superficie piana perpendicolare all'asse del mandrino (e del pezzo).

In ambedue i casi, il pezzo viene trascinato in rotazione dal mandrino,

tramite il motore e la trasmissione, mentre l'utensile viene fissato

nell'apposita sede del portautensili P. Mentre il pezzo gira (moto di taglio

- deve essere antiorario, cioè contrario a quello delle lancette

dell'orologio, se visto dalla parte della contropunta) , la punta

dell'utensile, preventivamente avvicinata al pezzo in posizione idonea ad

assicurare un'opportuna profondità di passata (moto di registrazione), viene

guidata lungo la superficie da lavorare (moto di alimentazione o di

avanzamento). La combinazione del moto di taglio e del moto di alimentazione

genera il moto di lavoro. Grazie a questo, la punta dell'utensile stacca il

truciolo, la cui dimensione (sezione) dipende insieme dalla profondità di

passata e dall'entità dell'avanza,mento.

Si dice velocità di taqlio la velocità con la quale la superficie del pezzo

passa davanti alla punta dell'utensile: essa si misura generalmente in metri

al minuto primo (m/min). La velocità di alimentazione o di avanzamento è,

invece, nel nostro caso, la velocità di spostamento della punta

dell'utensile: si misura, quando occorre, in millimetri per giro del

mandrino (mm/giro).

Strumenti di misura

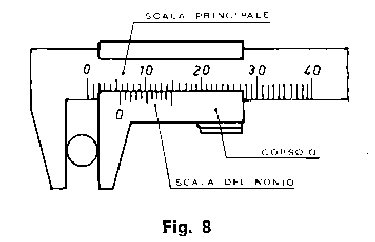

Non si può lavorare decentemente su un tornio, grande o pIccolo che sia,

senza disporre almeno di uno strumento fondamentale di misura e controllo:

il calibro a corsoio (fig. 8).

Il numero intero della misura (mm) si legge sulla scala principale: il

tratto della scala del nonio, che coincide con un tratto della scala

principale, indica i decimi di mm.

Nella fig. 8, ad esempio, lo zero della scala del nonio si trova fra 5 e 6:

ciò significa che il diametro del pezzo è compreso fra 5 e 6 millimetri. Si

leggerà, perciò, 5.

L'ottavo tratto del la graduazione del nonio combacia con. un tratto della

graduazione principale e ciò significa: 8/10 di mm.

I! diametro del pezzo è, dunque, di 5,8 mm.

Scelta della velocità

Come per ogni macchina utensile, anche in questo caso la scelta della

velocità riveste grande importanza.

Una velocità troppo elevata logora rapidamente i taglienti degli utensili,

una velocità troppo bassa prolunga inutilmente il lavoro.

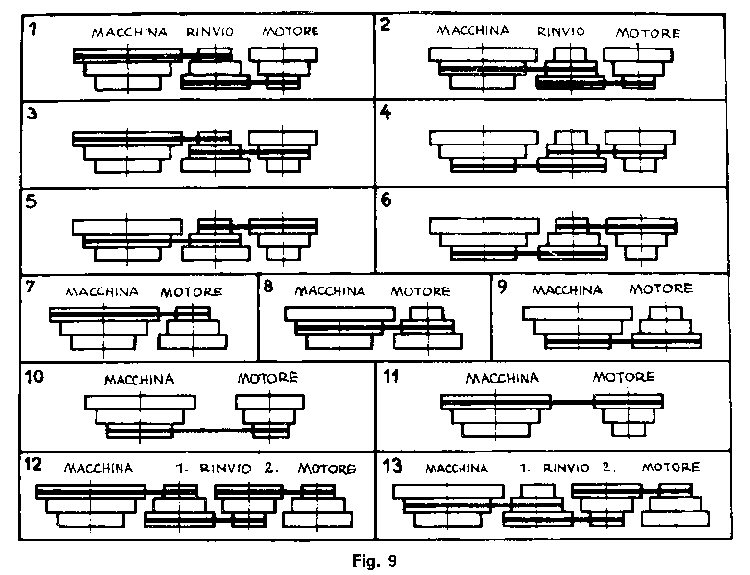

Il tornietto è dotato, per la regolazione della velocità, di un sistema di

tre pulegge a gradini. Una è montata sull'alberino del motore, un'altra

sull'asse del mandrino, la terza costituisce il rinvio ed è folle (cioè gira

a vuoto).

La fig. 9 mostra schematicamente le varie possibilità di collegamento

realizzabili mediante le cinghiette

elastiche in dotazione.

( Ottimi si sono dimostrati, come ricambio, i normalissimi O-Ring acquistati

da un buon ferramenta AL

)

Le corrispondenti velocità di rotazione

sono, all'incirca:

|

Schema N. |

|

|

|

1 |

365 |

giri/min |

|

2 |

685 |

giri/min |

|

3 |

850 |

giri/min |

|

4 |

2600 |

giri/min |

|

5 |

3750 |

giri/min |

|

6 |

6000 |

giri/min |

|

7 |

850 |

giri/min |

|

8 |

1600 |

giri/min |

|

9 |

2600 |

giri/min |

|

10 |

1100 |

giri/min |

|

11 |

2000 |

giri/min |

|

12 |

155 |

giri/min |

|

13 |

300 |

giri/min |

Gli schemi da 1 a 6 e 10-11

valgono per la normale disposizione della macchina (per 10 e 11 si salta il

rinvio); per 7-8-9 occorre capovolgere la puleggia del motore (vedi avanti);

gli schemi 12 e 13 sono realizzabili solo aggiungendo il rinvio

supplementare 2, che rientra fra gli accessori. Le velocità su riportate

valgono a vuoto; in realtà saranno un po' minori durante il lavoro, e tanto

più quanto più pesante il medesimo.

La puleggia del motore si può generalmente smontare a mano, dopo aver

allentato la vite di fissaggio assiale. Se risultasse troppo dura da

togliere, basta infilare due cacciaviti, ad uso di leve, fra la puleggia e

il supporto motore.

La puleggia, capovolta, viene nuovamente spinta sull'asse e fissata con la

vite.

Per familiarizzarsi con la scelta della velocità, che può sembrare un po'

complicata, conviene eseguire un certo numero di prove a vuoto, cioè senza

lavorare.

Per la scelta della velocità di taglio. vale generalmente il seguente

principio: la velocità può essere tanto più elevata. quanto più è dolce il

materiale. A parte questa massima generale. i dati sperimentali consentono

di scegliere caso per caso la velocità conveniente. Con utensili di acciaio

superrapido, e per i materiali di interesse del fermodellista, valgono i

seguenti valori:

| Acciaio dolce |

45÷50 |

m/min |

| Acciaio duro |

18÷20 |

" |

| Ghisa |

20÷22 |

" |

| Ottone |

100÷110 |

" |

| Bronzo |

90÷100 |

" |

| Alluminio |

300÷350 |

" |

Velocità minori richiedono meno frequenti affilature dei taglienti. Poiché

l'affilatura è operazione delicata. e comunque non da principianti. e dato

che i modellisti. lavorando per diletto. non hanno problemi di produttività,

si consiglia l'adozione di velocità alquanto minori di quelle previste

sopra.

Una volta stabilito il valore opportuno della velocità di taglio. è facile

trovare la corrispondente velocità di rotazione del pezzo mediante la

seguente semplice formula:

dove n = velocità di rotazione

del pezzo (giri/min) ,

v = velocità di taglio (m/min),

π = 3.14

D = diametro del pezzo (mm).

|

Al lavoro

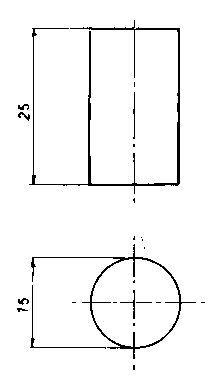

Come primo lavoro di estrema semplicità, proponiamoci di realizzare il pezzo

disegnato nella seguente figura,

che è un estratto della fig. 2.

Si tratta di un pezzo cilindrico pieno con

diametro di 15 mm

e della lunghezza di 25 mm.

Materiale: ottone (i materiali dolci sono i più adatti per cominciare).

Tutte le sue superfici devono essere lavorate: la parte cilindrica (tornitura cilindrica) e le due estremità (intestatura).

Procuriamoci dunque una barretta con diametro di 16÷17 mm e della

lunghezza di 26÷27 mm: dotata, cioè, di sovrametalli, che verranno

asportati per giungere alla superficie finita e alle dimensioni richieste.

È il caso di precisare, a questo punto, che la tornitura cilindrica si può

eseguire montando il pezzo in uno dei due modi seguenti:

a) sul mandrino autocentrante;

b) fra punta e contropunta.

Il primo modo, più sbrigativo, viene usato per pezzi corti, quelli, per

intenderci, che, una volta montati, sporgono moderatamente dal mandrino.

Trovandosi, infatti, il pezzo a sbalzo. una eccessiva lunghezza in rapporto

al diametro sarebbe causa di cedimenti all'estremità libera, assai

pregiudizievoli

per l'azione dell'utensile, che lavora bene, com'è intuitivo,

solo su pezzi

sufficientemente rigidi.

Non diamo regole: l'esperienza diretta, meglio di ogni altra cosa, farà

capire quali proporzioni occorra rispettare.

Se il pezzo è lungo, abbisogna di sostegno anche all'estremità opposta al

mandrino;

ciò si ottiene, come vedremo, utilizzando la contropunta.

Tornitura all'autocentrante

Nel nostro caso, l'auto centrante è

idoneo. Prendiamo dunque la barretta e serriamone un'estremità

fra le «griffe» dell'auto centrante, accertando che la presa sia ben sicura.

Poiché le griffe sporgono dalla piattaforma 10 mm, la lunghezza libera del

pezzo sarà di 16÷17 mm. Non potremo, dunque, lavorare in una sola volta la

superficie cilindrica, ma dovremo operare in due fasi successive.

Diamo ora un breve impulso di rotazione al mandrino (un attacca-stacca

sull'interruttore) e controlliamo se il pezzo gira sufficientemente

centrato: ciò si nota meglio a bassa velocità.

Se ciò non fosse (l'autocentrante assicura, in genere, una discreta, ma non

perfetta, centratura) ,

aprire le griffe e provare in un'altra posizione, eventualmente battendo, a

macchina ferma, piccoli colpi sul pezzo con griffe appena serrate a mano.

Montiamo il portautensili P sulla slitta M e fissiamo nell'apposita sede lo

sgrossatore sinistro:

la sua punta deve trovarsi alla stessa altezza dell'asse del pezzo.

È una norma di fondamentale importanza, da rispettare per tutti i tipi di

utensili. In caso contrario, l'angolo β

assumerebbe un valore diverso dall'optimum e l'utensile non lavorerebbe

nelle migliori condizioni: è ammesso un piccolo spostamento in basso,

dell'ordine di pochi decimi di mm, solo per operazioni di finitura.

Per il controllo, ci si può servire di una delle punte, infilata nel

cannotto della contropunta T e avvicinata alla punta dell'utensile: se

quest'ultima apparisse più bassa, si rimedia mediante opportuni spessori

(pezzetti di lamierino) inseriti sotto lo stelo dell'utensile.

Ma attenzione a non esagerare: tra i due mali, è meno pregiudizievole una

punta un po' bassa, che una troppo alta.

Per ottone, decidiamo di adottare la velocità di taglio di 80 m/min. Dalla

formula (1) ricaviamo la velocità di rotazione:

| |

|

|

|

n = |

1000 v = |

1000 * 80

= 1700 giri/min |

| |

π D |

3.14 * 15 |

Sceglieremo la velocità di l600 giri/min

(schema n. 8): la più vicina, per difetto, a quella calcolata.

|

Il primo truciolo

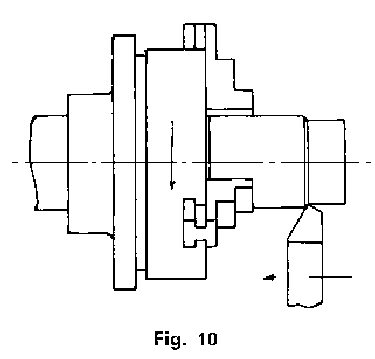

Manovrando i volantini J ed N, portiamo la punta dell'utensile vicino

all'estremità destra del pezzo,

mettiamo in moto il mandrino e sfioriamo il pezzo con la punta

dell'utensile; poi spostiamo quest'ultima verso destra fuori dal pezzo

azionando il volantino J.

Regoliamo ora la profondità di passata, ruotando il volantino N di un quarto

di giro (profondità di passata di 0,25 mm); col volantino J spingiamo

lentamente la punta dell'utensile ver. so la testa (fig. 10).

Vedremo formarsi sotto la punta una superficie brillante, dovuta al distacco

di trucioli sottili e minuti

(attenzione agli occhi!).

Ai

principianti è bene consigliare una serie di prove a motore fermo, onde

acquistino dimestichezza con il comando delle viti longitudinale e

trasversale e si rendano conto del modo in cui dev'essere azionato il

volantino J affinché il carrello H si sposti verso la testa motrice o

viceversa, e come agisce la vite di N sull'avanzamento trasversale, che,

come si è visto, ha il compito di avvicinare l'utensile al pezzo e di

regolare la profondità di passata. Ai

principianti è bene consigliare una serie di prove a motore fermo, onde

acquistino dimestichezza con il comando delle viti longitudinale e

trasversale e si rendano conto del modo in cui dev'essere azionato il

volantino J affinché il carrello H si sposti verso la testa motrice o

viceversa, e come agisce la vite di N sull'avanzamento trasversale, che,

come si è visto, ha il compito di avvicinare l'utensile al pezzo e di

regolare la profondità di passata.

Col tempo, si giungerà a una sorta di automatismo nell'esecuzione di questi

movimenti.

Come già sappiamo, ad un certo punto dovremo arrestare il moto longitudina

le del carrello, onde l'utensile non vada ad urtare contro le griffe

dell'autocentrante; ritirata la punta dell'utensile col volantino N (basta

pochissimo), riportiamo a destra il carrello con l'utensile fuori dal pezzo.

Fermato il motore, misuriamo col calibro il diametro della zona lavorata.

Con profondità di passata di 0,25 mm, la riduzione di diametro è di 0,5 mm.

Attenzione a questa osservazione, della quale i principianti (e non!)

spesso si dimenticano: la riduzione di diametro, nella tornitura cilindrica,

è il doppio della profondità di passata.

Per regolare esattamente la quale, si tenga presente che l'avanzamento della

slitta è di 1 mm per ogni giro di volantino N, in quanto è di 1 mm il passo

della relativa vite: per i decimi di millimetro ci si regola sulle tacche di

riferimento visibili sul mozzo del volantino medesimo.

E così dicasi anche per la vite longitudinale I e il relativo volantino J.

Controllato il diametro del pezzo, si ruota N di un altro quarto di giro e

si esegue la seconda passata, poi la terza, è così via, finché il diametro

non sia ridotto a 15,2÷15,3 mm. Se si vuole ottenere una superficie

molto liscia, si sostituisce ora allo sgrossatore l'utensile finitore e si

procede come sopra descritto, con l'avvertenza che il

finitore esige profondità di passata non superiori a 1/10 di mm.

Avremo così lavorato circa la metà della superficie cilindrica del pezzo.

Spianiamone ora l'estremità libera (intestatura).

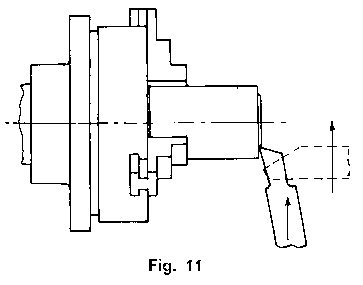

Montiamo sul portautensili lo sfacciatore sinistro, girato di circa 10°

rispetto alla normale all'asse del pezzo

(fig. 11).

Messa in moto la macchina, sfioriamo con la punta dell'utensile la

superficie d'estremità; con N portiamo la punta all'esterno del pezzo, con J

facciamo avanzare il carrello di circa 1/10 di mm verso la testa.

Con N spingiamo ora la punta dell'utensile verso l'asse del pezzo; giunti al

centro, tiriamo indietro la punta fino a disimpegnarla dal pezzo,

attribuiamo al carrello un ulteriore avanzamento longitudinale di 1/10 di mm

ed eseguiamo una seconda passata; e così via, finché non abbiamo eliminato

tutte le irregolarità superficiali della superficie.

L'intestatura si può eseguire anche usando lo sgrossatore destro, nella

posizione segnata con tratteggio nella medesima fig. 11.

I suggerimenti che andiamo esponendo vengono dalla pratica, ossia dalla

esperienza: ma, essendo carattere peculiare dell'esperienza di essere

personale, essi sono pur sempre teoria per chi non ha mai provato.

Quindi

ognuno, sulla base delle proprie capacità ed attitudini, potrà in sede

pratica adattarli, perfezionarli, modificarli a suo criterio a norma dei

risultati conseguiti.

Abbiamo così lavorato circa metà pezzo: aperte le griffe, capovolgiamolo e

serriamo fra di esse la parte lavorata. Ripetendo le operazioni già

descritte, completeremo la tornitura cilindrica e l'intestatura della

seconda estremità.

Ci accorgeremo, a questo punto, di due inconvenienti:

1) la superficie cilindrica ottenuta nella seconda fase non coinciderà

perfettamente con la prima; le due parti appariranno più o meno disassate.

Ciò è dovuto all'imperfetto centraggio conseguibile con l'autocentrante;

2) non potremo misurare esattamente col calibro la lunghezza del pezzo.

Al secondo inconveniente si ovvia con qualche accorgimento; il primo,

invece, è irrimediabile e rende, in genere, inaccettabile il pezzo. Che

fare, allora?

Evidentemente, per ottenere un buon risultato, è necessario lavorare la

parte cilindrica in una sola volta,

partendo da un pezzo di lunghezza maggiorata in modo che sporga dalle griffe

del mandrino dell'intera

lunghezza di lavorazione (anzi, un po' di più).

La lunghezza iniziale della barretta dovrà essere, dunque, di poco meno che

40 mm.

Potremo così tornire cilindrico per circa 27 mm. Ridotta la parte cilindrica

al diametro preciso, eseguiremo l'intestatura come già detto.

Poi col seghetto -curando di operare perpendicolarmente all'asse del pezzo

-separeremo la parte lavorata da quella presa fra le griffe; tolta quest'ultima

(inconveniente del metodo è che raramente questi mozziconi si possono

riutilizzare) , rimontiamo il pezzo capovolto, dopo averne misurato

esattamente la lunghezza col calibro. Sapremo così quale spessore asportare

nella seconda intestatura per giungere alla lunghezza voluta.

L'inconveniente del mozzicone residuo non c'è, quando il diametro del grezzo

non supera 6,5 mm.

Si noti, infatti, che l'albero del mandrino, forato assialmente, consente il

passaggio di una barra continua

fino a tale diametro.

Dovendo, ad esempio, costruire uno o più pezzi 0 6, infilata la barra 0 6,5

nel foro del mandrino,

la si bloccherebbe nell'autocentrante, lasciando sporgere dalle griffe

quanto basta per la lavorazione.

Ultimato il pezzo, lo si separa col seghetto, e si fa avanzare la barra

quanto occorre per un altro pezzo. In tal modo non si producono mozziconi:

ne resterà uno solo a barra esaurita.

Quanto più grande è il tornio, tanto maggiore è il diametro del foro per il

passaggio della barra: dall'UNIMAT non si può pretendere di più.

Con qualche accorgimento si riesce a limitare l'inconveniente dei mozziconi:

ma qui non si vuol dire tutto, sia perché nessuno può dire di saper tutto,

sia per ragioni di spazio, sia per non togliere a ciascuno

il piacere della scoperta.

|