Tornitura interna (alesatura)

Giacché siamo... lanciati, passiamo ad 'un altro tipo di operazione: la

tornitura interna,

detta - più propriamente - alesatura.

Per risparmiare materiale (con quel che costa l'ottone ... ), seguitiamo a

lavorare sul pezzo appena ottenuto,

nel quale vogliamo praticare un toro assiale del diametro di 9 mm (Ø 9).

Prendiamo il pezzo nell'autocentrante, lasciando un paio di mm fra

l'estremità interna e la piattaforma

(aria, nel gergo dei meccanici).

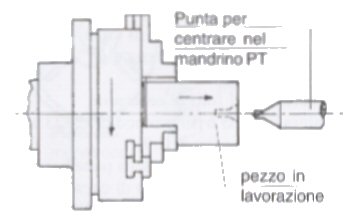

Sul cannotto T (*) della controtesta, avvitiamo il mandrino a tre griffe per

punte da trapano,

(v. figura - posizione 6 - dell' articolo precedente;

per brevità, lo chiameremo, d'ora in poi, mandrino PT),

e blocchiamo in esso

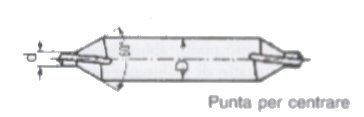

una «punta per centrare»

da 1,5 o 2 mm (quota d nel disegno!, reperibile in qualsiasi

negozio di

ferramenta.

Allentata la vite S, facciamo scorrere il supporto R sulle guide

K fino a

toccare il pezzo con la punta da centro: blocchiamo la vite S e, messo in moto il mandrino a velocità moderata e allentate le viti

E,

spingiamo

gradualmente con la leva F

il pezzo rotante contro la punta da centro, fino a scavarvi un piccolo

cratere (tratteggiato nella figura qui sopra).

Sostituiamo ora la punta da centro con una punta da trapano Ø 3 e foriamo il

pezzo per tutta la sua lunghezza (foro passante), operando nello stesso modo

che abbiamo descritto per la centratura.

Il foro di centraggio, ricavato precedentemente, ha lo scopo di creare

un'imposta per la punta da trapano, che altrimenti scivolerebbe sulla

superfìcie del pezzo, si distorcerebbe e, comunque, attaccherebbe

probabilmente il materiale in posizione scentrala.

Disposta poi nel mandrino PT una punta Ø 6, ripetiamo l'operazione di

foratura; ultimata la quale, il pezzo avrà un foro assiale Ø 6. La foratura

è stata prevista in due tempi, essendo poco probabile che un principiante

riesca con l'Unimat ad eseguire d'acchito un foro Ø 6.

In questa operazione, il tornietto lavora da «trapano sensitivo» con la

differenza che. nel trapano vero e proprio,

il pezzo è fermo e la punta gira, avanzando verso di esso, mentre qui

avviene il contrario; ma è intuitivo che ciò non ha nessuna importanza agli

effetti del lavoro. Il trapano si dice «sensitivo» (come già abbiamo

spiegato) in quanto l'azione manuale sulla leva è affidata alla sensibilità

manuale dell'esecutore, il quale deve imparare a graduare istintivamente la

pressione sulla leva medesima.

Il mandrino PT dell'Unimat non può prendere punte oltre il Ø 6: se ciò fosse

possibile, si potrebbe giungere alla quota voluta con successive operazioni

di foratura. Nel nostro caso, invece, dovremo completare il lavoro mediarne

tornitura interna, che, in definitiva, e proprio l'operazione che vogliamo

descrivere: ma essendo essa più lenta della foratura, conviene giovarsi di

quest'ultima finché è possibile.

ù

ù

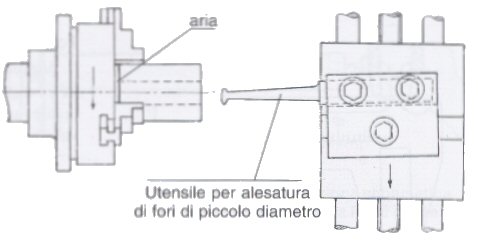

Monteremo, dunque, sul portautensìli l'utensìle «per interni», ma non del

tipo illustrato nell'articolo precedente, utilizzabile solo per cavità di

diametro assai più grande. A noi serve un utensìle di forma particolare,

come quello che appare nella figura della pagina precedente, tecnicamente

denominato «utensile a stelo con testa a profilo costante».

Utensili di questo tipo si possono trovare negli empori di ferramenta, che

esistono solo nelle grandi città

(dai quali, tuttavìa, ci si può rifornire per corrispondenza).

Sistemiamo dunque un tal tipo di utensile come mostra la sopracitata figura

(in pianta, cioè vista dall'alto), verificandone l'altezza della punta come

precedentemente suggerito; si noti che l'asse dell'utensile è quasi

parallelo all'asse del mandrino. Prima di montare il portautensili,

stringiamo la vite della slitta M fino a rendere leggermene dura la manovra

del volantino N.

Assicuriamoci che le viti siano ben serrate e, con la consueta manovra di J

e N, infiliamo la punta dell'utensile nel foro del pezzo e registriamone la

posizione fino a sfiorare la superficie interra del foro, poi con J

portiamola fuori dal pezzo.

La scelta della velocità di lavoro si fa con la nota formula (cfr

articolo precedente), nella quale al posto di D si mette il diametro del

foro.

Con V diamo uno spostamento ad M verso di noi (cioè verso l'esterno) di 0,1

mm (nell'alesatura è opportuno ridurre assai la profondità di passata) ed

eseguiamo la prima passata completa nel foro, il cui diametro aumenterà di

circa 0,2 mm.

Riportato il carrello al punto di partenza, altro spostamento su J di 0.1 mm

e seconda passata; e così via,

fino a raggiungere il diametro voluto.

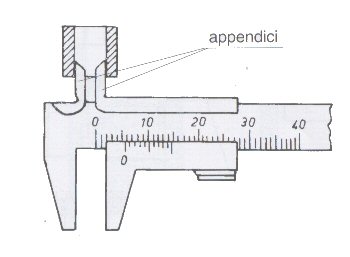

Per controllare il procedere del lavoro, possiamo usare, fra una passata e

l'altra, il calibro a corsoio,

che è munito di due appendici (non riprodotte, per semplicità, nel disegno

precedente del calibro),

idonee appunto alla misura di cavità interne, come

mostra, per un pezzo cavo qualsiasi, la figura

sottostante.

Il foro ottenuto non sarà esattamente coassiale con la superficie cilindrica

esterna. sempre a causa dell'imprecisione dell'autocentrante.

Se la coassialità delle due zone è fattore essenziale (e per giudicare di

ciò. bisogna guardare alla destinazione del pezzo), le due superfici.

esterna ed interna, devono essere finite senza muovere il pezzo dall'inizio

alla fine, cioè senza smontarlo dall'autocentrante nelle fasi intermedie.

Ecco come si potrebbe procedere, partendo da una barretta Ø 16 della

lunghezza di circa 40 mm :

I ) tornitura cilindrica esterna a Ø 15

2) intestatura esterna

3) esecuzione del loro di centratura

4) foratura lino a Ø 6 per profondità 22-23 mm

5) tornitura interna fino a Ø 9

6) separazione con seghetto della parte lavorata,lasciandovi un sovrametallo

di circa 1 mm

7) fissaggio del pezzo lavorato nell'autocentrante, ponendo all'esterno

l'estremità messa in luce con il seghetto

8) intestatura di quest'ultima fino alla lunghezza voluta della parte

lavorata (su quest'ultima operazione l'imprecisione del mandrino influisce

in modo trascurabile).

In questi otto punti, abbiamo delineato un esempio di «ciclo di

lavorazione»: ovverossia (definizione valida per qualsiasi caso) la

successione delle operazioni da eseguire, elencate nell'ordine ritenuto il

migliore per

raggiungere un determinato risultato.

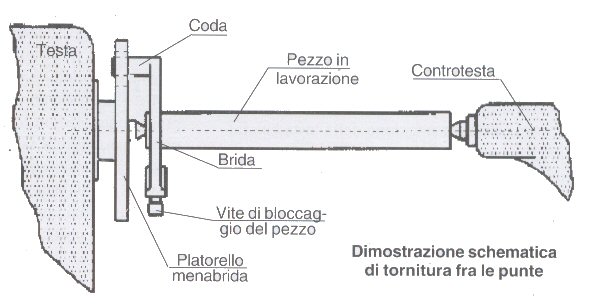

Tornitura fra le punte

Vogliamo ora costruire un alberino con Ø 12 e lunghezza di 120 mm.

In

questo caso, data la rilevante lunghezza del pezzo, la tornitura va eseguita

fra le punte.

Procuriamoci una barretta Ø 13 dì acciaio dolce (per passare a

un materiale più impegnativo e... poco costoso) della lunghezza di circa

125 mm, curando che le estremità siano abbastanza lisce e perpendicolari

all'asse.

In caso contrario, ne eseguiremo l'intestatura da ambo i lati. Poi

dobbiamo praticare i fori dì centratura alle estremità: per questo,

bloccatane una nell'autocentrante e avviato il motore, spingiamo l'altra

contro la punta da centro, come abbiamo visto nel paragrafo precedente,

dopo aver controllalo che giri abbastanza centrata.

Data la lunghezza del

tratto a sbalzo, qui bisognerà sorreggerlo con la mano sinistra, mentre con

la destra si aziona la leva F, si dovrà lavorare, quindi, a bassa velocità.

Girato il pezzo di 180", in modo analogo si ottiene il foro di centratura

dall'altra parte.

Questa operazione richiede indubbiamente una certa abilità

e molta attenzione; ma, con la debita prudenza,

non si faticherà troppo ad

impratichirsi.

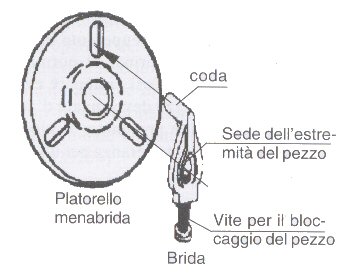

Sostituiamo ora all'autocentrante il platorellp menabrida avvitandolo sulla

pinola e collochiamo le due punte, una

nel foro della pinola e l'altra nel

cannotto della controtesta.

Infiliamo sopra un'estremità del pezzo la brida

con la coda verso il platorello e stringiamo a fondo la vite di bloccaggio:

poi imbocchiamo sulla punta collocata nella pinola il foro di centratura

del pezzo, in modo che la coda della brida entri in una delle Ire asole del

platorello.

Spostando il supporto della controtesta, impegniamo la

contropunta nel foro di centratura dell'altra estremità e blocchiamo il

supporto sulle guide K con la vile S.

Con U regoliamo esattamente la

posizione della contropunta fino ad eliminare il gioco, ma in modo che il

pezzo non sia troppo serrato. Infatti, mentre la punta della testa gira

assieme al pezzo, quella della contropunta rimane ferma: bisogna perciò

mettere un po' di grasso nel foro di centratura per evitare

.surriscaldamenti durante il lavoro. Qui farebbe comodo, per la verità, una

contropunta rotante, come quella compresa fra gli accessori opzionali dell'Unimat;

ma, fìnché si lavorì a velocità non eccessivamente elevata, va bene anche

la contropunta fissa, purché - come abbiamo detto - lubrificata con grasso.

Sistemato

in tal modo, il pezzo è solidale col platorello e da quest'ultimo sarà

trascinato in rotazione durante il lavoro. Regolata la posizione della

contropunta, blocchiamo anche la vite V e assicuriamoci che siano

strette

pure le viti E della testa. Usando ora lo sfacciatore sinistro, riduciamo il

diametro della parte vicina alla contropunta a circa 10 mm su una lunghezza

equivalerne.

Smontiamo il pezzo e. fissata la brida sull'estremità

lavorala, rimontiamolo con gli stessi criteri in posizione capovolta.

Potremo ora, con lo sgrossalore sinistro eseguire comodamente le passate necessarie dall'una all'altra estremità fino al diametro voluto. Attenzione!

Prima di cominciare, accertarsi che la brida non vada a sbattere, all'estremità

della corsa, contro il carrellino il portautensili.

Ricontrollare anche,

dopo le prime passate, che la tornitura non risulti conica. Per questo,

misurare un'estremità del pezzo col calibro, presentandolo poi. nella stessa

posizione, all'altra estremità: se il calibro passa senza

forzare e senza

gioco, la tornitura e perfettamente cilindrica.

In caso contrario... - ahimè!

- è necessario provvedere alla correzione (a meno che il difetto non sia

ritenuto irrilevante ai fini del risultato).

Se il diametro è maggiore dalla

parte della testa del tornio, significa che qui la punta è fuori dall'asse

verso il retro della macchina; e viceversa se questo diametro è minore. Le

due punte non essendo perfettamente allineate, l'asse del pezzo non è

parallelo alle guide, ma obliquo, e perciò non cade sull'asse del tornio: e

l'utensile tornisce conico. E' evidente che la conicità è tanto più

pronunciata quanto maggiore è l'obliquità, legata al disassamento fra le

punte.

Ma - osserverà qualcuno - la presenza della spina G, che entra in

due fori corrispondenti, uno nella parte superiore girevole della testa e

l'altro nella base, non ha proprio lo scopo, facendoli combaciare, di

garantire l'allineamento delle punte? Sì, certamente, in teoria: ma la

realtà non è così docile.

Dobbiamo accontentarci che la spina assicuri un

assestamento solo approssimativo delle due parti: la perfezione costerebbe

decisamente troppo per queste piccolissime macchine. Tuttavia il disassamento non supera qualche decimo dì mm, e quindi la conicità è

modesta: ma se si vuole una buona precisione, bisogna compensare il difetto

della G, ruotando la testa di quanto occorre per un accettabile allineamento

delle punte. Operazione non diffìcile, peraltro: collocate nei loro

alloggiamenti punta e contropunta, spingere la controtesta verso la testa

fino a che le due punte non siano affacciate. Ora appariranno chiaramente

l'entità e il verso del disassamento: sfilata la spina G e allentata la vite

a brugola sita nella parte esterna della testa sotto la trasmissione (non

visibile nella fotografia), con piccoli colpi si potrà ottenere quella

minima rotazione della testa necessaria per l'allineamento.

Dopo di che si

stringerà opportunamente la suddetta vite a brugola e si reinfilerà nel suo

foro la spina G. la quale in genere rimane tuttavia a mezza altezza,

mancando il foro inferiore, perche la rotazione della testa ha sfalsato,

sia pur per poco, i due fori corrispondenti.

Ma ciò non nuoce menomamente

alla capacità di lavoro del tornio.Come si vede, la tornitura fra le punte

è assai più laboriosa della tornitura all'autocentrante. Ma, rispetto a

quest'ultima, presenta il vantaggio che l'inversione del pezzo a metà circa

del lavoro non pregiudica la coassialità delle due parti lavorale

separatamente.

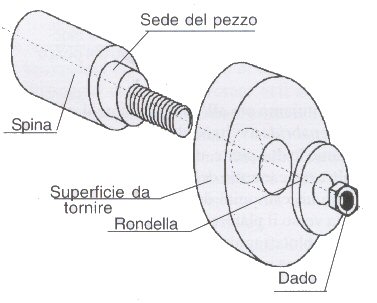

Tornitura su spina

Quando il pezzo è molto corto e di diametro

non compatibile con quello di una barra passante nel foro della pinola, si

può ricorrere alla tornitura «su spina»; la quale ultima altro non è che un

cilindro corto con la sede del pezzo e una coda filettala, in virtù della

quale, di una rondella e di un dado, il pezzo vien reso solidale con la

spina

(v. figura). Per non lasciare dubbi: il pezzo - in questo caso un

assai corto corpo cilindrico con foro assiale, viene infilato sulla sede

della spina e infine bloccato con il dado avvitato sulla coda della spina.

Montato il corpo della spina nell'autocentrante, il pezzo può essere

lavorato a tutt'agio.La spina si ottiene mediante lavorazione sul tornietto

medesimo: all'infuori della filettatura, della quale ci occuperemo in

seguito, il resto per noi è ormai di normale amministrazione: o no? Così ci

appare evidente che il foro nel pezzo deve andare d'accordo con la sede,

cioè presentare il gioco previsto dalle tabelle di tolleranza per un

accoppiamento lìbero.

Tutto bene, dunque? Beh. anche questo metodo ha i

suoi lati deboli. Quando sìa richiesta una buona precisione, ogni lavoro

vorrebbe... la sua spina. Infatti la già notata imprecisione

dell'autocentrante si fa sentire in ogni caso, per cui la superficie esterna

finita non sarà coassiale con T asse del pezzo. E qui bastano pochi

centesimi di millimetro per guastare numerosi lavori. E allora...? lo

vedremo la prossima volta.

(*) Le lettere maiuscole in corsivo usate nel testo si riferiscono alla

figura 3 di

Prendiamo confidenza

con le macchine utensili -I